| Afaceri | Agricultura | Comunicare | Constructii | Contabilitate | Contracte |

| Economie | Finante | Management | Marketing | Transporturi |

Comert

|

|

Qdidactic » bani & cariera » afaceri » comert Studiu tehnico economic privind constructia produsului P, procesul tehnologic de fabricare a reperului R siarea echipamentului tehnologic E |

Studiu tehnico economic privind constructia produsului P, procesul tehnologic de fabricare a reperului R siarea echipamentului tehnologic E

Tema proiectului

Studiu tehnico economic privind constructia produsului P, procesul tehnologic de fabricare a reperului R si proiectarea echipamentului tehnologic E,

P: instalatie ungere .

R: reductie

E: ..

1. Date initiale generale

Programa de productie: 5000 buc/an

Unitatea de productie: S.C. Faur S.A.

Obiectiv principal: introducerea unei noi tehnologii

Fond real de timp: 255x1x8 = 2040 ore/an

Cerinta economica: cost minim de fabricatie.

2. Analiza constructiva functional tehnologica

2.1. Schite constructive ale produsului si reperului

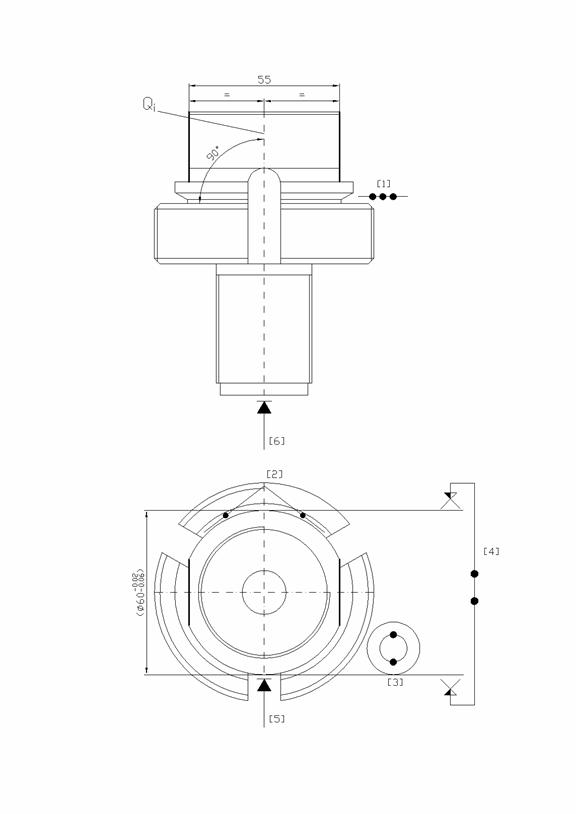

Schita reperului Reductie se prezinta in fig 2.2, unde Sk , k = 1, 2, . sunt suprafete definitorii

2.2. Caracteristici constructive prescrise reperului

a. Caracteristicile suprafetelor

Caracteristicile principale ale suprafetelor Sk se prezinta in tabelul 2.1

Tabelul 2.1

|

Sk |

Forma |

Dimensiuni |

Rugozitate |

Toleranta de forma |

Pozitia reciproca |

Alte conditii (duritate, acoperiri de protectie etc.) |

|||||

|

S1 |

plana |

12 0+0.06x12x35 |

6,3 |

|

|

260 HB zincare |

|||||

|

S2 |

profilata |

Φ44/2x60˚ |

12,5 |

|

|

260 HB zincare |

|||||

|

S3 |

elicoidala |

M35x4,5 |

3,2 |

|

|

260 HB zincare |

|||||

|

S4 |

cilindrica |

Φ32x4,5 |

12,5 |

|

|

260 HB zincare |

|||||

|

S5 |

conica |

4,5x30˚ |

12,5 |

|

|

260 HB zincare |

|||||

|

S6 |

plana |

Φ32/26,8 |

12,5 |

|

|

260 HB zincare |

|||||

|

S7 |

plana |

Φ35/ Φ32 |

12,5 |

|

|

260 HB zincare |

|||||

|

S8 |

cilindrica |

Φ16x48 |

12,5 |

|

|

260 HB zincare |

|||||

|

S9 |

plana |

Φ76/ Φ44 |

12,5 |

|

|

260 HB zincare |

|||||

|

S10 |

conica |

2x45˚ |

12,5 |

|

|

260 HB zincare |

|||||

|

S11 |

elicoidala |

M80 |

3,2 |

|

|

260 HB zincare |

|||||

|

S12 |

conica |

2x45˚ |

12,5 |

|

|

260 HB zincare |

|||||

|

S13 |

cilindrica |

Φ60-0,06-0,02x16 |

3,2 |

|

|

260 HB zincare |

|||||

|

S14 |

conica |

1x45˚ |

12,5 |

|

|

260 HB zincare |

|||||

|

S15 |

plana |

Φ58/ Φ48 |

12,5 |

|

|

260 HB zincare |

|||||

|

S16 |

elicoidala |

M48x2 |

3,2 |

|

|

260 HB zincare |

|||||

|

S17 |

profilata |

Φ60/ Φ60x10˚ |

12,5 |

|

|

260 HB zincare |

|||||

|

S18 |

plana |

Φ76/ Φ56 |

12,5 |

|

|

260 HB zincare |

|||||

|

S19 |

plana |

21x26,6 |

12,5 |

|

|

260 HB zincare |

|||||

|

S20 |

plana |

21x26,6 |

12,5 |

|

|

260 HB zincare |

|||||

|

S21 |

cilindrica |

Φ65x4 |

12,5 |

|

|

260 HB zincare |

|||||

|

S22 |

profilata |

Φ56/ Φ65x60˚ |

12,5 |

|

|

260 HB zincare |

|||||

|

Simbol |

Descriere |

0,5 .3 |

3 ..6 |

6 ..30 |

30 .120 |

|||||||

|

m |

mijlocie |

±0,1 |

±0,1 |

±0,2 |

±0,3 |

|||||||

b. Caracteristici de material prescrise

Piesa analizata este confectionata dintr-un otel aliat constructiei de masini STAS 791 88 marca 40Cr10.

In tabelul 9.17[6] este prezentata compozitia chimica a materialului.

|

Marca otelului |

Calitatea |

Compozitia chimica % |

|||||||

|

C |

Mn |

S |

P |

Cr |

Ni |

Mo |

Alte elemente |

||

|

40Cr10 |

|

0,35 0,42 |

0,30 0,60 |

max 0,035 |

max 0,025 |

1,35..1,65 |

|

0,150,25 |

Si=0,20..0,45 Al=0,70..1,10 |

|

S |

0,020..0,040 |

||||||||

|

X |

max 0,025 |

||||||||

|

XS |

0,020..0,035 |

||||||||

In tabelul 9.18[6] sunt prezentate caracteristicile mecanice

|

Marca otelului |

Diametrul probei de tratament termic de referinta |

Felul tratamen-tului termic |

Caracteristici mecanice |

||||||

|

Limita de curgere Rpo,z [N/mm2min] |

Rezistenta la rupere Rm, N/ mm2 |

Alungirea la rupere A5%, min |

Gatuirea la rupere Z, %min |

Rezilienta KCU 300/2 J/cm2min |

Energia de rupere J,min |

Duritatea Brinell in stare necoapta HB max |

|||

|

40Cr10 |

30 |

CR |

830 |

min 980 |

14 |

50 |

88 |

|

229 |

CR calire revenire inalta

In tabelul 9.20 sunt prezentate tratamentele termice aplicate materialului.

|

Marca otelului |

Recoacere de inmuiere |

Normalizare |

Cementare |

Calire I |

Recoacere intermediara |

Calire II |

Revenire |

|||||||

|

Temperatura °C |

Mediul de racire |

Temperatura °C |

Mediul de racire |

Temperatura °C |

Mediul de racire |

Temperatura °C |

Mediul de racire |

Temperatura °C |

Mediul de racire |

Temperatura °C |

Mediul de racire |

Temperatura °C |

Mediul de racire |

|

|

40Cr10 |

710.. 740 |

C |

930..960 |

aer |

|

|

925..955 |

u |

|

|

|

|

590..690 |

a;u |

c. Masa reperului

Acasta se identifica din desenul de executie al piesei.

Astfel : m = 0,900 kg

d. Clasa de piese

Avand in vedere forma de gabarit, forma si pozitia suprafetelor componente, se apreciaza ca reperul face parte din clasa Arbori.

2.3. Tehnologicitatea constructiei reperului

a. Gradul de unificare a elementelor constructive (λe)

![]()

unde: ![]() este numarul

dimensiunilor diferite, iar

este numarul

dimensiunilor diferite, iar ![]() numarul total al

elementelor.

numarul total al

elementelor.

Se analizeaza urmatoarele grupe principale de caracteristici geometrice, dupa cum urmeaza

suprafete filetate ![]()

canale

![]()

tesituri

![]()

Gradul mediu de unificare constructiva ![]() este

este

![]()

b. Concordanta dintre caracteristicile constructive prescrise si cele impuse de rolul functional/tehnologic

Gradul de concordanta dintre caracteristicile constructive

(CC) prescrise si cele impuse de rolul functional/tehnologic, ![]() este:

este:

![]()

unde: Cc este numarul CC prescrise care sunt in concordanta cu cele impuse de cerintele functional tehnologice, iar ct numarul total al CC prescrise.

Analiza caracteristicilor prescrise produsului si reperului

considerat prin proiectul initial a reliefat ca j caracteristici prescrise

reperului nu sunt in concordanta cu cele impuse de cerintele

functional tehnologice. Astfel, initial, ![]() este

este

![]()

S-au propus urmatoarele modificari:

prescrierea tolerantei 0,06 pentru suprafata S1

prescrierea tolerantei 0,04 pentru suprafata S13

prescrierea rugozitatii 3,2 pentru suprafatele filetate

prescrierea rugozitatii 3,2 pentru suprafata S13

prescrierea rugozitatii 6,3 pentru suprafaia S1

Dupa operarea modificarilor propuse: ![]() = 1 .

= 1 .

c. Conditii de tehnologicitate impuse de unificarea constructiva

Din punct de vedere al conditiei principale impuse de unificarea constructiva,

respectiv numar minim posibil al dimensiunilor elementelor constructive

(v, ![]() ), se apreciaza ca aceasta este acceptabila.

), se apreciaza ca aceasta este acceptabila.

d. Conditii de tehnologicitate impuse de procedeele tehnologice

Conditiile de tehnologicitate impuse de procedeele tehnologice de fabricare sunt prezentate in tabelul 2.6.

|

Nr. crt. |

Conditie |

Grad de satisfacere (da sau nu) |

|

1 |

Forma de gabarit sa prezinte axe sau plane de simetrie care dupa caz sa fie utilizate pentru definirea planului (planelor) de separatie asociate semimatritelor |

DA |

|

2 |

Anumite elemente constructive (imbinari, racordari, grosimi de pereti) de dimensiuni l sa indeplineasca conditia l≥lmin sau/si l≤lmax, unde lmin, lmax valori limita impuse de procedeul tehnologic |

DA |

|

3 |

Forma sau pozitia unor suprafete sa fie astfel incat sa prezinte inclinari in raport cu planul (planurile) de separatie a semimatritelor pentru a permite indepartarea usoara a semifabricatului din semimatrite |

DA |

|

4 |

Alezajele sa fie patrunse pentru a permite rezemarea miezurilor la ambele extremitati |

DA |

|

5 |

Elementele constructive de rezistenta sa fie pline (sau tubulare) pentru a evita utilizarea de miezuri |

DA |

|

6 |

Suprafetele de intindere mare sa fie intrerupte prin canale sau denivelari |

DA |

|

7 |

Trecerile dintre anumite suprafete cilindrica plana de precizie ridicata sa fie sau nu sub forma de degajare (canale) in functie de cerintele functionale si/sau de cerinta impusa de procedeul tehnologic de prelucrare |

DA |

|

8 |

Forma si pozitia bisajelor, gaurilor sau locasurilor sa fie astfel incat sa conduca la un numar minim de pozitii ale piesei sau sculei in timpul operatiei, la acces usor al sculelor in zona de prelucrare etc. |

DA |

|

9 |

Forma si pozitiile suprafetelor sa fie astfel incat sa permita prinderi simple si sigure in timpul operatiilor |

DA |

3. Semifabricare si prelucrari

3.1. Semifabricare

Se cunosc:

materialul prescris 40Cr10, forma si dimensiunile prescrise, programa de productie data: 5000 buc/an.

caracteristicile semifabricatelor, metodelor si procedeelor de semifabricare

Avand in vedere considerentele de mai sus, se adopta doua variante tehnic acceptabile de semifabricare prezentate in tabelul 3.1.

|

Var. |

Semifabricat |

Metoda de semifabricare |

Procedeul de semifabricare |

|

I |

Semifabricat cu adaosuri de prelucrare relativ mici ↔ SF1 fig. 3.1. |

deformare la cald |

matritare pe masini de forjat verticale |

|

II |

Semifabricat cu adaosuri de prelucrare relativ mari ↔ SF2 fig. 3.2. |

laminare |

debitare din bara laminata |

Desenele semifabricatelor SF1 si SF2 se prezinta pe paginile urmatoare.

3.2. Prelucrari

Se cunosc:

caracteristicile geometrice forma, dimensiunile, pozitia prescrise suprafetelor (vezi desen reper), materialul prescris 40Cr10, programa deproductie 5000 buc/an

caracteristicile diferitelor procedee de prelucrare prin deformare plastica la rece, aschiere, electroeroziune etc.

Avand in vedere considerentele de mai sus, pentru fiecare suprafata sau grup de suprafete similare, s-au stabilit cite 2 variante tehnic acceptabile privind succesiunea de prelucrari necesare (daca nu este posibil, o varianta), care se prezinta in tabelul 3.4.

|

Sk |

Var. |

Prelucrari |

||||

|

S1 |

I |

Frezare |

||||

|

S2 |

I |

Strunjire degrosare |

||||

|

S3, S11, S16 |

I |

Strunjire degrosare |

Strunjire semifinisare |

Filetare |

||

|

S4 |

I |

Strunjire degrosare |

||||

|

S5 |

I |

Strunjire degrosare |

||||

|

S6 |

I |

Strunjire degrosare |

||||

|

S7 |

I |

Strunjire degrosare |

||||

|

S8 |

I |

Gaurire |

||||

|

S9, S18 |

I |

Strunjire degrosare |

||||

|

S10,S12,S14 |

I |

Strunjire degrosare |

||||

|

S13 |

I |

Strunjire degrosare |

Strunjire semifinisare |

Strunjire finisare |

||

|

S15 |

I |

Strunjire degrosare |

||||

|

S17 |

I |

Strunjire degrosare |

||||

|

S19,S20 |

I |

Frezare |

||||

|

S21 |

I |

Strunjire degrosare |

||||

|

S22 |

I |

Strunjire degrosare |

||||

|

S23 |

I |

Strunjire degrosare |

||||

|

S24 |

I |

Strunjire degrosare |

||||

|

II |

Adaugare conica |

|||||

|

S25 |

I |

Strunjire degrosare |

||||

|

II |

Adancire |

|||||

4. Structura procesului tehnologic de fabricare

4.1. Structura preliminara

Se cunosc:

caracteristicile semifabricatelor SF1 si SF2

prelucrarile necesare

caracteristici ale suprafetelor (vezi desen reper) si programa de productie

principiile si restrictiile privind determinarea structurii proceselor tehnologice

elementele definitorii ale structurii preliminare

Avand in vedere considerentelede mai sus, s-a efectuat gruparea prelucrarilor necesare si a altor activitatilor tehnologice complementare necesare, in operatii principale si, respectiv, operatii complementare, in doua variante, s-au determinat celelalte elemente de definire a structurii preliminare a procesului tehnologic de fabricare si, corespunzator, se prezinta mai joi cele 2 variante de proces tehnologic de fabricare in structura preliminara PT1 si PT2.

4.2. Structura detaliata

Structura detaliata a fiecarei variante de proces/sistem tehnologic s-a determinat prin dezvoltarea elementelor structurale preliminare si prin includerea celorlalte elemente definitorii, dupa cum urmeaza.

4.2.1. Nomenclatorul, fazele si schemele de orientare fixare asociate operatiilor

a. Nomenclatorul operatiilor.

La fiecare varianta de proces tehnologic, PT1, PT2, s-au stabilit operatiile complementare si, corespunzator, nomenclatorul operatiilor, care se prezinta in tabelul 4.2.1.

Tabelul 4.2.1.

|

PT1 |

PT2 |

|

00. Matritare 10. Strunjire I 15. Control 20. Strunjire II 25. Control 30. Frezare I 40. Frezare II 50. Tratament termic 60. Zincare 70. Spalare 80. Control final 90. Conservare - depozitare |

10. Debitare 20. Strunjire I (degrosare) 30. Strunjire II (degrosare) 35. Control 40. Strunjire III (finisare) 50. Strunjire IV (finisare) 55. Control 60. Frezare I 70. Frezare II 80. Tratament termic 90. Zincare 100. Spalare 110. Control final 120. Conservare - depozitare |

b. Fazele si schemele de orientare fixare.

La fiecare varianta de proces tehnologic PT1, PT2, prin aplicarea metodologiilor specific, s-au determinat fazele si schemele de orientare fixare (SOF), fiecare dintre acestea intr-o singura varianta cu exceptia determinarii schemei de orientare fixare optime la operatia PT , dupa cum urmeaza:

PT1 Tabelul 4.2.2.

|

Operatia |

Fazele operatiei |

Schita operatiei (SOF) |

Utilaj si S.D.V.-uri (tip) |

|

00. Matritare |

|

|

U: masina de forjat D-S: semimatritare V: subler |

|

10. Strunjire I |

a. Prindere semifabricat 10.1. Strunjire degrosare contur exterior cu respectarea cotelor

10.2. Strunjire

degrosare exterioara 10.3. Strunjire

cilindrica exterioara de semifinisare la 10.4. Strunjire

cilindrica exterioara de finisare la 10.5. Strunjire

contur interior cu respectarea cotelor 10.6. Strunjire

cilindrica interioara de semifinisare la 10.7.

Gaurire 10.8. Filetare interioara M48x2 b. Desprindere si depunere piesa |

Fig. 1 |

U: strung CNC S: cutit, burghiu D: universal V: subler, calibru filetat |

|

15. Control |

|

|

|

|

20. Strunjire II |

a. Prindere semifabricat 20.1. Strunjire

degrosare contur exterior cu respectarea cotelor

20.2. Strunjire

cilindrica exterioara de semifinisare la 20.3. Strunjire

cilindrica exterioara de semifinisare la 20.4. Strunjire

conica interioara de degrosare la 20.5. Filetare exterioara M35x1,5 20.6. Filetare exterioara M80 b. Desprindere si depunere piesa |

Fig. 2 |

U: strung CNC S: cutit D: universal V: subler, calibru filetat |

|

25. Control |

|

|

|

|

30. Frezare I |

a. Prindere semifabricat 30.1.Frezare

canal b. Indexare dispozitiv 30.2. Frezare

canal c. Indexare dispozitiv 30.3. Frezare

canal d. Desprindere si depunere piesa |

Fig. 3 |

U: masina de frezat S: freza D: special V: subler, calibru FU1 / P20 |

|

40. Frezare II |

a. Prindere semifabricat 40.1. Frezare laturi S = 55 b. Desprindere si depunere piesa |

Fig. 4 |

U: masina de frezat S: freza D: special V: subler |

|

50. Tratament termic |

|

|

|

|

60. Zincare |

|

|

|

|

70. Spalare |

|

|

|

|

80. Control final |

|

|

|

|

90. Conservare - depozitare |

|

|

|

PT2 Tabelul 4.2.3.

|

Operatia |

Fazele operatiei |

Schita operatiei (SOF) |

Utilaj si S.D.V.-uri (tip) |

|

10. Debitare |

a. Prindere semifabricat 10.1. Debitare

la b. Desprindere si depunere piesa |

Fig. 5 |

U: masina de debitat S: panglica ferastrau D: menghina V: subler |

|

20. Strunjire I (degrisare) |

a. Prindere semifabricat 20.1. Strunjire

frontala de degrosare la 20.2. Strunjire

cilindrica exterioara de degrosare la 20.3. Strunjire

cilindrica exterioara de degrosare la 20.4. Strunjire frontala de degrosare la 4,8 20.5. Strunjire

degajare frontala 20.6.

Tesire exterioara 20.7.

Gaurire 20.8. Strunjire

conica interioara de degrosare la b. Desprindere si depunere piesa |

Fig. 6 |

U: strung frontal S: cutit, burghiu D: universal V: subler |

|

30. Strunjire II (degrosare) |

a. Prindere semifabricat 30.1. Strunjire frontala de degrosare la 103,5 30.2. Strunjire

cilindrica de exterioara de degrosare la 30.3. Strunjire

exterioara de degrosare la 30.4. Strunjire frontala de degrosare la 8 30.5. Strunjire

cilindrica exterioara de degrosare la 30.6. Strunjire

degajare exterioara 30.7. Strunjire

degajare exterioara 30.8. Tesire

exterioara 30.9.

Tesire exterioara 30.10.

Largire 30.11. Strunjire

cilindrica interioara de degrosare la 30.12. Strunjire frontala de degrosare la 51 30.13.

Tesire interioara b. Desprindere si depunere piesa |

Fig. 7 |

U: strung frontal S: cutit, burghiu D: universal V: subler |

|

35. Control |

|

|

|

|

40. Strunjire III (finisare) |

a. Prindere semifabricat 40.1. Strunjire

cilindrica exterioara de semifinisare la 40.2. Strunjire

cilindrica exterioara de finisare la 40.3. Strunjire

cilindrica exterioara de semifinisare la 40.4. Filetare interioara M48x2 40.5. Strunjire

cilindrica exterioara de semifinisare la 40.6. Filetare interioara M48x2 b. Desprindere si depunere piesa |

Fig. 8 |

U: strung frontal S: cutit D: universal V: subler, caibru filetat |

|

50. Strunjire IV (finisare) |

a. Prindere semifabricat 50.1. Strunjire

cilindrica exterioara de semifinisare la 50.2. Filetare exterioara M35x1,5 b. Desprindere si depunere piesa |

Fig. 9 |

U: strung frontal S: cutit D: universal V: subler, calibru filetat |

|

55. Control |

|

|

|

|

60. Frezare |

a. Prindere semifabricat 60.1. Frezare

canal b. Indexare dispozitiv 60.2. c. Indexare dispozitiv 60.3. d. Desprindere si depunere piesa |

Fig. 10 |

|

|

70. Frezare II |

a. Prindere semifabricat 70.1. Frezare laturi S = 55 b. Desprindere si depunere piesa |

Fig. 11 |

|

|

80. Tratament termic |

|

|

|

|

90. Zincare |

|

|

|

|

100. Spalare |

|

|

|

|

110. Control final |

|

|

|

|

120. Conservare - depozitare |

|

|

|

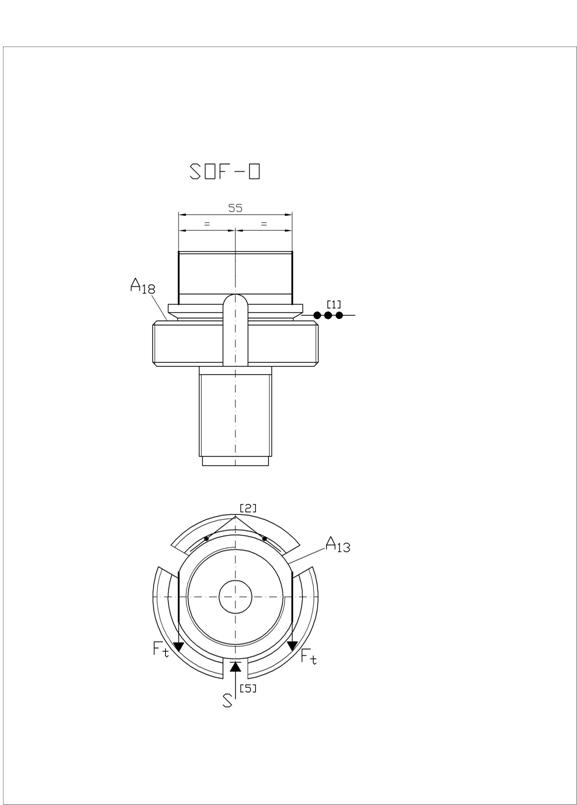

c. Determinarea SOF O pentru operatia 40. Frezare II PT1 si operatia 70. Frezare II PT2.

Date initiale : schita simplificata a operatiei

E1. Identificarea

CTO si calculul![]()

CTO:

![]()

![]()

![]()

![]()

![]()

Rezulta:

![]()

![]()

![]()

![]()

BC = A18 ; ![]()

![]()

Se adopta ![]()

Dar ![]() 0,12 mm (ISO 2768 mk)

0,12 mm (ISO 2768 mk)

Astfel: ![]() 0,06 mm.

0,06 mm.

E2. EGT si E/M-O/F/R/A

EGT se stabilesc astfel incat BT = BC , respectiv, EGT = A18, A13.

E/M-O = corespund simbolurilor (1),[2],(3),[4].

EF : corespund simbolurilor (5),[4],[6].

E/M-R/A: nu este cazul.

E3 dimensiuni

definitorii ale EO, SOF-TP, ![]() ; SOF-TA; SOF-0 .

; SOF-TA; SOF-0 .

Dimensiuni

definitorii : D2 = ![]() .

.

SOF-TP, ![]() , SOF-TA : vezi tabelul 4.2.4. si 4.2.5.

, SOF-TA : vezi tabelul 4.2.4. si 4.2.5.

tabelul 4.2.4.

|

E/M-0 |

[2] |

[3] |

[4] |

|

|

|

Expresie |

jmax |

0 |

0 |

|

Valoare |

0,06 |

0 |

0 |

|

tabelul 4.2.5

|

E/M-O/F |

SOF-TP |

|

|

SOF-TA |

|||||

|

[1] |

[2] |

[3] |

[4] |

[5] |

[6] |

||||

|

X |

x |

|

|

x |

|

1 |

0 |

0,06 |

X |

|

X |

|

x |

|

|

x |

2 |

0 |

0 |

X |

|

x |

|

|

x |

|

|

3 |

0 |

0 |

X |

Concluzie : toate cele 3 SOF-TP sunt SOF-TA.

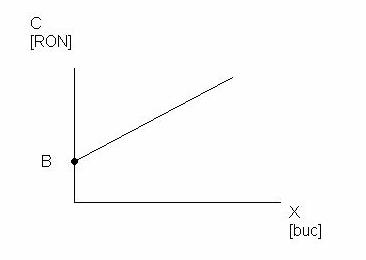

SOF-0

Aceasta se stabileste pe baza criteriului economic.

Astfel, avand in

vedere structurile celor 3 SOF-TA si costurile de executie ale

E/M-O/F ![]() SOF-0 : .

SOF-0 : .

4.2.2. Utilajul si S.D.V.-urile, metodele si procedeele de reglare la dimensiune

a. Utilajele (U)

Avand in vedere tipurile de utilaje adoptate, continutul operatiilor, precum si dimensiunile de gabarit ale semifabricatului/piesei, pentru fiecare operatie sau grup de operatii se stabilesc utilajele, U, intr+o varianta, dupa cum se prezinta in tabelul 4.2.2.1.

|

Tabelul 4.2.2.1.

|

PT |

Operatia(iile) |

U |

||

|

Tip |

Marca |

Turatii(n ), vansuri(s )/viteze de avans(w ), putere(N), curse, etc. |

||

|

PT1 |

10. Strunjire I 20. Strunjire II |

Strung CNC |

MT32 CNC |

Diametrul de rotire deasupra batiului : 320 mm Diametrul de rotire deasupra saniei transversale : 150 mm Alezajul din arborele principal : 50 mm n (rot/min J = 0 .5000 (reglare continua)) N = 7 kw |

|

30. Frezare I 40. Frezare II |

Masina de frezat |

FU1 1250x325 |

Dimensiunile mesei : 1250x320 mm n (rot/min) : 30; 37,5; 47,5; 60; 75; 95; 118; 150; 190; 235; 300; 375; 475; 600; 750; 950; 1180; 1500. Vslmm/min) : 19; 23,5; 30; 28; 37,5; 60; 75; 95; 118; 150; 190; 235; 300; 375; 475; 600; 750; 950. Vst(mm/min) : 19; 23,5; 30; 28; 37,5; 60; 75; 95; 118; 150; 190; 235; 300; 375; 475; 600; 750; 950. Vsv = 0,6*Vsl N = 7,5 kw |

|

|

PT2 |

10. Debitare |

Masina de debitat cu panglica fierastrau |

ARG 400 PLUS |

VS = 16 .80 mm/min V = 37 ..95 m/min N : 11 kw |

|

20. Strunjire I 30. Strunjire II 40. Strunjire III 50. Strunjire IV |

Strung frontal |

SN 250 |

n[rot/min] : 63; 90; 125; 180; 250; 355; 500; 710; 1000; 1410; 1910; 2800. Sl (mm/rot) : 0,04; 0,05; 0,06; 0,07; 0,08; 0,10; 0,12; 0,14; 0,16; 0,20; 0,24; 0,28; 0,32; 0,40; 0,46; 0,56; 0,64; 0,80; 0,96; 1,12; 1,28; 1,60; 1,92; 2,24. St (mm/rot) : 0,012; 0,015; 0,018; 0,021; 0,021; 0,024; 0,030; 0,036; 0,042; 0,048; 0,060; 0,072; 0,084; 0,096; 0,12; 0,144; 0,168; 0,192; 0,24; 0,288; 0,336; 0,384; 0,48; 0,516; 0,672. N = 4,5 kw |

|

|

60. Frezare I 70. Frezare II |

Masina de frezat |

FU1 1250x325 |

Dimensiunile mesei : 1250x320 mm n (rot/min) : 30; 37,5; 47,5; 60; 75; 95; 118; 150; 190; 235; 300; 375; 475; 600; 750; 950; 1180; 1500. Vslmm/min) : 19; 23,5; 30; 28; 37,5; 60; 75; 95; 118; 150; 190; 235; 300; 375; 475; 600; 750; 950. Vst(mm/min) : 19; 23,5; 30; 28; 37,5; 60; 75; 95; 118; 150; 190; 235; 300; 375; 475; 600; 750; 950. Vsv = 0,6*Vsl N = 7,5 kw |

|

b. Dispozitivele port piesa (DPP)

Avand in vedere schemele de orientare fixare si caracteristicile specifice ale utilajelor, se stabilesc dispozitivele de prindere a piesei DPP, pentru fiecare operatie sau grup de operatii dupa cum se prezinta in tabelul 4.2.2.2.

Tabelul 4.2.2.2.

|

PT |

Operatia(iile) |

DPP |

|

PT1 |

10. Strunjire I 20. Strunjire II |

Universal hidraulic |

|

30. Frezare I |

Dispozitiv special DPP-F01.00. |

|

|

40. Frezare II |

Dispozitiv special DPP-F02.00. |

|

|

PT2 |

10. Debitare |

Menghina cu bacuri prismatice si actionare hidraulica |

|

20. Strunjire I 30. Strunjire II 40. Strunjire III 50. Strunjire IV |

Universal 3/160 II STAS 1655/2-87 |

|

|

60. Frezare I |

Dispozitiv special DPP-F01.00. |

|

|

70. Frezare II |

Dispozitiv special DPP-F02.00. |

c. Sculele de prelucrare (S) si dispozitivele port scule (DPSc)

Avand in vedere tipurile de scle adoptate, continutul fazelor de prelucrare, caracteristicile specifice ale semifabricatului/piesei, precum si caracteristicile specifice ale utilajelor de prelucrare/dispozitivelor port - scule, pentru fiecare faza sau grup de faze de prelucrare, se stabilesc sculele, S, si, corespunzator, dispozitivele port scule, DPSc, intr-o varianta, dupa cum se prezinta in tabelul 4.2.2.3.

Tabelul 4.2.2.3.

PT1

|

Operatia |

Faza(ele) de prelucrare |

S |

|||||

|

Fig. |

Simbol |

Tip |

Notare |

Alte caracteristici |

DPSc |

||

|

10. Strunjire I |

10.1. Strunjire degrosare contur exterior cu respectarea cotelor

|

4.2.2.1. |

S1 |

cutit |

Suport PCLNR 2020 K09 / CNMG 090304 PM / P30 |

Η=5°; H1=95° (H=95°; H1=5°) |

Suport port-cutit |

|

10.2. Strunjire

degrosare exterioara |

S2 |

cutit |

Cutit profilat / Rp3 |

b = 4 mm |

|||

|

10.3. Strunjire

cilindrica exterioara de semifinisare la |

S3 |

cutit |

Suport PCLNR 2020 K09 / CNMG 090304 PM / P20 |

H=95°; H1=5° |

|||

|

10.4. Strunjire

cilindrica exterioara de finisare la |

S4 |

cutit |

Suport PCLNR 2020 K09 / CNMG 090304 PM / P10 |

||||

|

10.5. Strunjire

contur interior cu respectarea cotelor |

S5 |

cutit |

Suport S12M SCLCR 06 / CNMG 060304 PM / P30 |

H=5°; H1=95° (H=95°; H1=5°) |

|||

|

10.6. Strunjire

cilindrica interioara de semifinisare la |

S6 |

cutit |

Suport S12M SCLCR 06 / CNMG 060304 PM / P20 |

H=95°; H1=5° |

|||

|

10.7.

Gaurire |

S7 |

burghiu |

Burghiu 16 STAS 575 80 / Rp 4 |

2H=118° |

Tip bucsa |

||

|

10.8. Filetare interioara M48x2 |

S8 |

cutit |

Suport R166.4KF 16 16 / R166.OL 16MM01 200 / P20 |

ε=60° |

Suport port-cutit |

||

|

20. Strunjire II |

20.1. Strunjire

degrosare contur exterior cu respectarea cotelor |

4.2.2.2. |

S1 |

|

|

|

Suport port-cutit |

|

20.2. Strunjire

cilindrica exterioara de semifinisare la |

S3 |

|

|

|

|||

|

20.3. Strunjire

cilindrica exterioara de semifinisare la |

S3 |

|

|

|

|||

|

20.4. Strunjire

conica interioara de degrosare la |

S5 |

|

|

|

|||

|

20.5. Filetare exterioara M35x1,5 |

S9 |

Cutit |

Suport R166.4FG 1616 16 / R166.OG 16MM01 150 / P20 |

ε=60° |

|||

|

20.6. Filetare exterioara M80 |

S10 |

Cutit |

Suport R166.4FG 1616 16 / R166.OG 16MM01 450 / P20 |

||||

|

30. Frezare I |

30.1.Frezare

canal |

4.2.2.3. |

S11 |

Freza |

Freza R215.44 12A16 09C / CNMG 090304 PM / P20 |

Z=1 dinte D=12 mm |

|

|

30.2.Frezare

canal |

|||||||

|

30.3.Frezare

canal |

|||||||

|

40. Frezare II |

|

4.2.2.4. |

S12 |

Tren de freze disc |

Freze N133.32 125S40DM 0920 / P30 |

D=100 mm Z=8 dinti |

Doua port-freze |

Tabel 4.2.2.4.

PT2

|

Operatia |

Faza(ele) de prelucrare |

S |

|||||

|

Fig. |

Simbol |

Tip |

Notare |

Alte caracteristici |

DPSc |

||

|

10. Debitare |

10.1. Debitare

la |

4.2.2.5. |

S13 |

cutit |

Panglica fierastrau / Rp3 |

g=2 mm |

Tip tambur |

|

20. Strunjire II |

20.1. Strunjire

frontala de degrosare la |

4.2.2.6. |

S14 |

cutit |

Suport PSSNR 2020K09 / SNMG 090304 PM / P30 |

H = H1 = 45° |

Suport port cutit |

|

20.2. Strunjire

cilindrica exterioara de degrosare la |

S1 |

|

|

|

|||

|

20.3. Strunjire

cilindrica exterioara de degrosare la |

S1 |

|

|

|

|||

|

20.4. Strunjire frontala de degrosare la 4,8 |

S1 |

|

|

|

|||

|

20.5. Strunjire

degajare frontala |

S1 |

|

|

|

|||

|

20.6.

Tesire exterioara |

S14 |

|

|

|

|||

|

20.7.

Gaurire |

S7 |

|

|

|

Reductie 2/1 STAS 252-80 |

||

|

20.8. Strunjire

conica interioara de degrosare la |

S5 |

|

|

|

Suport port - cutit |

||

|

30. Strunjire II |

30.1. Strunjire frontala de degrosare la 103,5 |

|

|

|

|

|

|

|

30.2. Strunjire

cilindrica de exterioara de degrosare la |

|

|

|

|

|

||

|

30.3. Strunjire

exterioara de degrosare la |

|

|

|

|

|

||

|

30.4. Strunjire frontala de degrosare la 8 |

|

|

|

|

|

||

|

30.5. Strunjire

cilindrica exterioara de degrosare la |

|

|

|

|

|

||

|

30.6. Strunjire

degajare exterioara |

|

|

|

|

|

||

|

30.7. Strunjire

degajare exterioara |

|

|

|

|

|

||

|

30.8.

Tesire exterioara |

|

|

|

|

|

||

|

30.9.

Tesire exterioara |

|

|

|

|

|

||

|

30.10.

Largire |

|

|

|

|

|

||

|

30.11. Strunjire

cilindrica interioara de degrosare la |

|

|

|

|

|

||

|

30.12. Strunjire frontala de degrosare la 51 |

|

|

|

|

|

||

|

30.13.

Tesire interioara |

|

|

|

|

|

||

|

40. Strunjire III |

40.1. Strunjire

cilindrica exterioara de semifinisare la |

4.2.2.8. |

S3 |

|

|

|

Suport port - cutit |

|

40.2. Strunjire

cilindrica exterioara de finisare la |

S4 |

|

|

|

|||

|

40.3. Strunjire

cilindrica exterioara de semifinisare la |

S3 |

|

|

|

|||

|

40.4. Filetare interioara M48x2 |

S10 |

|

|

|

|||

|

40.5. Strunjire

cilindrica exterioara de semifinisare la |

S6 |

|

|

|

|||

|

40.6. Filetare interioara M48x2 |

S8 |

|

|

|

|||

|

50. Strunjire IV |

50.1. Strunjire

cilindrica exterioara de semifinisare la |

4.2.2.9. |

S3 |

|

|

|

Suport port cutit |

|

50.2. Filetare exterioara M35x1,5 |

S9 |

|

|

|

|||

|

60. Frezare |

60.1. Frezare

canal |

4.2.2.3. |

S11 |

|

|

|

|

|

60.2. |

|

|

|

||||

|

60.3. |

|

|

|

||||

|

70. Frezare II |

70.1. Frezare laturi S = 55 |

4.2.2.4 |

S12 |

|

|

|

|

d. Metodele si procedeele de reglare la dimensiune

Avand in vedere programa de productie, continutul operatiilor / fazelor si caracteristicile specifice ale utilajelor, se stabilesc metodele si, respectiv, procedeele de reglare la dimensiune, intr-o varianta, dupa cum se prezinta in tabelul 4.2.2.4.

Tabelul 4.2.2.4.

|

PT |

Operatia(iile) |

Metoda de reglare la dimensiune |

Procedeul(-ele) de reglare la dimensiune |

|

PT1 |

10. Strunjire I 20. Strunjire II |

Metoda reglarii automate (RA) |

Reglare cu : mecanism de orientare tip universal si reglare dupa program |

|

30. Frezare I |

Reglare cu : elemente de orientare tip cep, inel cilindric si cu gabarit de reglare (dupa doua directii) |

||

|

40. Frezare II |

|

||

|

PT2 |

10. Debitare |

Reglare cu : mecanisme de orientare tip menghina cu opritor mecano electric. |

|

|

20. Strunjire I 30. Strunjire II 40. Strunjire III 50. Strunjire IV |

Reglare cu : mecanism de orientare tip universal si reglare dupa gradatie |

||

|

60. Frezare I |

Reglare cu : elemente de orientare tip cep, inel cilindric si cu gabarit de reglare (dupa doua directii) |

||

|

70. Frezare II |

Reglare cu : mecanism de orientare tip universal si reglare dupa gradatie |

4.2.3. Adaosurile de prelucrare si dimensiunile intermediare

Adaosurile de prelucrare, Ak, s-au determinat prin alegere din tabelele normative, iar dimensiunile intermediare, L, prin calcul, dupa cum urmeaza.

Se subliniaza urmatoarele:

![]() ;

; ![]()

![]() ;

; ![]()

Unde: k = n, n-1, .., 1 ; + pentru dimensiuni tip arbore, iar pentru dimensiuni tip alezaj.

Tabelul 4.2.3.1.

|

Sk |

Dimens. Prescrisa Ln, mm |

Adaosul total A0, mm |

Faza de prelucrare |

|||

|

Nr. de ordine si denumire preliminara |

Ak, mm |

Lk, mm |

Nr. de ordine si denumire finala |

|||

|

S1 |

|

12 |

30.1.Frezare canal

|

12 |

|

30.1.Frezare

canal |

|

30.1.Frezare

canal |

30.1.Frezare

canal |

|||||

|

30.1.Frezare

canal |

30.1.Frezare

canal |

|||||

|

S2 |

|

0,9 |

20.1. Strunjire

degrosare contur exterior cu respectarea cotelor

|

0,9 |

|

20.1. Strunjire degrosare contur exterior cu respectarea cotelor

|

|

S3 |

M35x1,5 |

2,724 |

20.1. Strunjire

degrosare contur exterior cu respectarea cotelor

|

1,25 |

Ψ36h12 |

20.1. Strunjire degrosare contur exterior cu respectarea cotelor

|

|

20.2. Strunjire

cilindrica exterioara de semifinisare la |

0,5(tab. 8.49(1)) |

Ψ35h10 |

20.2. Strunjire

cilindrica exterioara de semifinisare la |

|||

|

20.5. Filetare exterioara M35x1,5 |

0,974 |

M35x1,5 |

20.5. Filetare exterioara M35x1,5 |

|||

|

S4 |

|

1,75 |

20.1. Strunjire

degrosare contur exterior cu respectarea cotelor |

1,75 |

|

20.1. Strunjire degrosare contur exterior cu respectarea cotelor

|

|

S5 |

4,5x30° |

2,25 |

20.4. Strunjire

conica interioara de degrosare la |

2,25 |

4,5x30° |

20.4. Strunjire

conica interioara de degrosare la |

|

S6 |

103,5 |

1,75 |

20.1. Strunjire

degrosare contur exterior cu respectarea cotelor |

1,75 |

103,5 |

20.1. Strunjire degrosare contur exterior cu respectarea cotelor

|

|

S7 |

4,5 |

1,75 |

20.1. Strunjire

degrosare contur exterior cu respectarea cotelor |

1,75 |

4,5 |

20.1. Strunjire degrosare contur exterior cu respectarea cotelor

|

|

S8 |

Ψ16 |

8 |

10.7.

Gaurire |

8 |

Ψ16 |

10.7.

Gaurire |

|

S9 |

48 |

1,75 |

20.1. Strunjire

degrosare contur exterior cu respectarea cotelor |

1,75 |

48 |

20.1. Strunjire degrosare contur exterior cu respectarea cotelor

|

|

S10 |

2x45° |

1,9 |

20.1. Strunjire

degrosare contur exterior cu respectarea cotelor |

1,9 |

2,7x45° |

20.1. Strunjire degrosare contur exterior cu respectarea cotelor

|

|

S11 |

M80 |

4,67 |

20.1. Strunjire

degrosare contur exterior cu respectarea cotelor |

1,05 |

Ψ81,4h12 |

20.1. Strunjire degrosare contur exterior cu respectarea cotelor

|

|

20.3. Strunjire

cilindrica exterioara de semifinisare la |

0,7 (tab. 8.49(1)) |

Ψ80h10 |

20.3. Strunjire

cilindrica exterioara de semifinisare la |

|||

|

20.6. Filetare exterioara M80 |

2,923 |

M80 |

20.6. Filetare exterioara M80 |

|||

|

S12 |

2x45° |

2,6 |

10.1. Strunjire degrosare contur exterior cu respectarea cotelor

|

2,6 |

3,75x45° |

10.1. Strunjire degrosare contur exterior cu respectarea cotelor

|

|

S13 |

|

1,75 |

10.1. Strunjire degrosare contur exterior cu respectarea cotelor

|

1,05 |

|

10.1. Strunjire degrosare contur exterior cu respectarea cotelor

|

|

10.3. Strunjire

cilindrica exterioara de semifinisare la |

0,5(tab. 8.49(1)) |

|

10.3. Strunjire

cilindrica exterioara de semifinisare la |

|||

|

10.4. Strunjire

cilindrica exterioara de finisare la |

0,2 |

|

10.4. Strunjire

cilindrica exterioara de finisare la |

|||

|

S14 |

1x45° |

1,2 |

10.1. Strunjire degrosare contur exterior cu respectarea cotelor

|

1,2 |

1,7x45° |

10.1. Strunjire degrosare contur exterior cu respectarea cotelor

|

|

S15 |

103,5 |

1,75 |

10.1. Strunjire degrosare contur exterior cu respectarea cotelor

|

1,75 |

|

10.1. Strunjire degrosare contur exterior cu respectarea cotelor

|

|

S16 |

M48x2 |

3,05 |

10.5. Strunjire

contur interior cu respectarea cotelor |

1,0 |

Ψ43,9H12 |

10.5. Strunjire

contur interior cu respectarea cotelor |

|

10.6. Strunjire

cilindrica interioara de semifinisare la |

0,75 (tab. 8.51(1)) |

Ψ45,4H10 |

10.6. Strunjire

cilindrica interioara de semifinisare la |

|||

|

10.8. Filetare interioara M48x2 |

1,299 |

M48x2 |

10.8. Filetare interioara M48x2 |

|||

|

S17 |

5x10° |

1,2 |

10.1. Strunjire degrosare contur exterior cu respectarea cotelor

|

1,2 |

5x10° |

10.1. Strunjire degrosare contur exterior cu respectarea cotelor

|

|

S18 |

22 |

1,75 |

10.1. Strunjire degrosare contur exterior cu respectarea cotelor

|

1,75 |

23,75 |

10.1. Strunjire degrosare contur exterior cu respectarea cotelor

|

|

S19 S20 |

22 |

5 |

40.1. frezare laturi S=55 |

5 |

55 |

40.1. frezare laturi S=55 |

|

S21 |

Ψ65 |

1,75 |

10.1. Strunjire degrosare contur exterior cu respectarea cotelor

|

1,75 |

Ψ65 |

10.1. Strunjire degrosare contur exterior cu respectarea cotelor

|

|

S22 |

|

4 |

10.2. Strunjire

degrosare exterioara |

4 |

|

10.2. Strunjire

degrosare exterioara |

|

S23 |

8 |

1,75 |

10.1. Strunjire degrosare contur exterior cu respectarea cotelor

|

1,75 |

6,25 |

10.1. Strunjire degrosare contur exterior cu respectarea cotelor

|

|

S24 |

1x45° |

1,2 |

10.5. Strunjire

contur interior cu respectarea cotelor |

1,2 |

1,75x45° |

10.5. Strunjire

contur interior cu respectarea cotelor |

|

S25 |

51 |

1,75 |

10.5. Strunjire

contur interior cu respectarea cotelor |

1,75 |

|

10.5. Strunjire

contur interior cu respectarea cotelor |

4.2.4. Regimuri de prelucrare

Durabilitatea economica a sculei (T), parametrii regimului de aschiere (t, t, s, s, v) si parametrii de reglare ai masinii unelte (n, w) s-au determinat prin alegere din normative sau prin calcul, avand in vedere si gamele de turatii si avansuri ale masinii unelte, dupa cum urmeaza

a. Fazele de tip strunjire

Tabelul 4.2.4.1

|

PT |

Faza |

T, min |

Ak, mm |

i |

t, mm |

s, mm / rot |

d, mm |

Viteza de aschiere calculata / aleasa v0, m/min |

Turatia piesei, n, rot/min |

Viteza de aschiere reala, v, m/min |

|

|

calculata |

reala |

||||||||||

|

PT1 |

10.1. Strunjire degrosare contur exterior cu respectarea cotelor

|

90 |

1,75 1,2 1,05 1,2 1,75 1,75 1,75 2,6 |

1 |

1,75 1,2 1,05 1,2 1,75 1,75 1,75 2,6 |

0,4 |

42,558 58 61,5 57,4 57,465 65 6576 17 |

200,7 204 210 207 202 190 202 175 |

1101..1503 1119 1088 1148 989.1120 930 846989 733 |

1101..1503 1119 1088 1148 989.1120 930 846989 733 |

200,7 204 210 207 202 190 202 175 |

|

10.2. Strunjire

degrosare exterioara |

60 |

4 |

1 |

4 |

0,08 |

56 |

48 |

273 |

273 |

48 |

|

|

10.3. Strunjire

cilindrica exterioara de semifinisare la |

90 |

0,5 |

1 |

0,5 |

0,20 |

60,4 |

303 |

1597 |

1597 |

303 |

|

|

10.4. Strunjire

cilindrica exterioara de finisare la |

90 |

0,2 |

1 |

0,2 |

0,12 |

60 |

350 |

1897 |

1897 |

350 |

|

|

10.5. Strunjire

contur interior cu respectarea cotelor |

60 |

1,2 1,0 1,75 |

1 |

1,2 1,0 1,75 |

0,4 |

43,9 43,9 043,9 |

150 155 202 |

1087 1124 1465..5000 |

1087 1124 1465..5000 |

150 155 202 |

|

|

10.6. Strunjire

cilindrica interioara de semifinisare la |

60 |

0,75 |

1 |

0,75 |

0,20 |

45,4 |

215 |

1057 |

1057 |

215 |

|

|

10.7. Gaurire Ψ16 |

22 |

4 |

1 |

4 |

0,10 |

16 |

10,6 |

212 |

212 |

10,6 |

|

|

10.8. Filetare interioara M48x2 |

60 |

1,099 0,20 |

7 2 |

0,174 0,10 |

2 |

48 |

44 |

292 |

292 |

44 |

|

|

20.1. Strunjire degrosare contur exterior cu respectarea cotelor

|

90 |

1,75 1,75 1,25 0,9 1,75 1,9 1,05 |

1 |

1,75 1,75 1,25 0,9 1,75 1,9 1,05 |

0,4 |

16.32 32 36 36.44 44.76 81,4 81,4 |

202 190 200 230 202 186 210 |

2010..4020 1890 1768 1665..2034 846.1461 727 821 |

2010..4020 1890 1768 1665..2034 846.1461 727 821 |

202 190 200 230 202 186 210 |

|

|

20.2. Strunjire

cilindrica exterioara de semifinisare la |

90 |

0,5 |

1 |

0,5 |

0,20 |

35 |

303 |

2755 |

2755 |

303 |

|

|

20.3. Strunjire

cilindrica exterioara de semifinisare la |

90 |

0,7 |

1 |

0,7 |

0,2 |

80 |

290 |

1154 |

1154 |

290 |

|

|

20.4. Strunjire conica interioara de degrosare la 4,5x30° |

60 |

2,25 |

1 |

2,25 |

0,4 |

21,2 |

135 |

2027 |

2027 |

135 |

|

|

20.5. Filetare exterioara M35x1,5 |

90 |

0,874 0,10 |

7 3 |

0,124 0,033 |

1,5 |

35 |

58 |

527 |

527 |

58 |

|

|

20.6. Filetare exterioara M80 |

90 |

2,768 0,25 |

11 4 |

0,243 0,062 |

4,5 |

80 |

53 |

211 |

211 |

53 |

|

|

PT2 |

20.1. Strunjire frontala de degrosare la 106,5 |

90 |

3 |

1 |

3 |

0,384 |

85 |

189 |

707,7 |

710 |

189,5 |

|

20.2. Strunjie cilindrica exterioara de degrosare la Ψ36h12 |

90 |

24,5 |

10 |

2,45 |

0,4 |

36 |

180 |

1591,5 |

1410 |

159,4 |

|

|

20.3. Strunjire cilindrica exterioara de degrosare la Ψ32x4,5 |

90 |

2 |

1 |

2 |

0,4 |

32 |

186 |

1850,1 |

1910 |

192 |

|

|

20.4. Strunjire frontala de degrosare la 48 |

90 |

2 |

1 |

2 |

0,384 |

85 |

205 |

767,6 |

710 |

189,5 |

|

|

20.5. Strunjire degajare frontala Ψ44 / 2x60° |

90 |

2 |

1 |

2 |

0,384 |

44 |

205 |

1483 |

1410 |

194,9 |

|

|

20.6. Tesire exterioara 4,5x45° |

90 |

3,15 |

1 |

3,15 |

0,4 |

85 |

178 |

666,5 |

710 |

189,5 |

|

|

20.7. Gaurire Ψ16 |

22 |

8 |

1 |

8 |

0,10 |

16 |

10,6 |

212 |

250 |

12,5 |

|

|

20.8. Strunjire conica interioara de degrosare la 4.5x30° |

60 |

2,25 |

1 |

2,25 |

0,4 |

21,2 |

135 |

2027 |

1910 |

127,2 |

|

|

30.1. Strunjire frontala de degrosare la 103,5 |

90 |

10 |

5 |

2 |

0,384 |

85 |

189 |

707,7 |

710 |

189,5 |

|

|

30.2. Strunjire cilindrica exterioara de degrosare la Ψ65 |

90 |

10 |

5 |

2 |

0,4 |

65 |

186 |

910,8 |

1000 |

204,2 |

|

|

30.3. Strunjire

cilindrica exterioara de degrosare la |

90 |

1,8 |

1 |

1,8 |

0,4 |

61,4 |

190 |

984,9 |

1000 |

192,8 |

|

|

30.4. Strunjire frontala de degrosare la 8 |

90 |

2 |

1 |

2 |

0,384 |

85 |

205 |

767,6 |

710 |

189,5 |

|

|

30.5. Strunjire cilindrica exterioara de degrosare la Ψ81,4412 |

90 |

1,8 |

1 |

1,8 |

0,4 |

81,4 |

190 |

742,9 |

710 |

181,5 |

|

|

30.6. Strunjire de degajare exterioara 5x10° |

90 |

1,7 |

1 |

1,7 |

0,4 |

58,2 |

192 |

1050 |

1000 |

182,8 |

|

|

30.7. Strnjire degajare exterioara Ψ56/60° |

60 |

4 |

1 |

4 |

0,084 |

56 |

48 |

273 |

250 |

43,9 |

|

|

30.8. Tesire exterioara 1,7x45° (la Ψ61,4) |

90 |

1,2 |

1 |

1,2 |

0,4 |

61,4 |

198 |

1027 |

1000 |

192,9 |

|

|

30.9. Tesire exterioara 2,7x45° (la Ψ81,4) |

90 |

1,9 |

1 |

1,9 |

0,4 |

81,4 |

190 |

742,9 |

710 |

181,5 |

|

|

30.10. Largire Ψ40 |

30 |

12 |

1 |

12 |

0,22 |

40 |

13,3 |

106 |

90 |

11,3 |

|

|

30.11. Strunjire cilindrica interioara de degrosare la Ψ43,9H12 |

60 |

1,9 |

1 |

1,9 |

0,4 |

43,9 |

140 |

1015,1 |

1000 |

137,9 |

|

|

30.12. Strunjire frontala de degrosare la S1 |

60 |

2 |

1 |

2 |

0,384 |

43,9 |

205 |

1486,4 |

1410 |

194,4 |

|

|

30.13. Tesire interioara 1,75x45° |

60 |

1,2 |

1 |

1,2 |

0,4 |

43,9 |

216 |

1566,1 |

1410 |

194,4 |

|

|

40.1. Strunjire

cilindrica exterioara de semifinisare la |

90 |

0,5 |

1 |

0,5 |

0,2 |

60,4 |

303 |

1597 |

1410 |

267,5 |

|

|

40.2. Strunjire

cilindrica exterioara de semifinisare la |

90 |

0,2 |

1 |

0,2 |

0,12 |

60 |

350 |

1857 |

1910 |

360 |

|

|

40.3. Strunjire cilindrica exterioara de semifinisare la Ψ80h10 |

90 |

0,7 |

1 |

0,7 |

0,2 |

80 |

290 |

1154 |

1000 |

251,3 |

|

|

40.4. Filetare exterioara M80 |

90 |

2,67 0,25 |

11 4 |

0,24 0,06 |

4,5 |

80 |

53 |

211 |

180 |

45,2 |

|

|

40.5. Strunjire cilindrica interioara de semifinisare la Ψ45,4H10 |

60 |

0,75 |

1 |

0,75 |

0,2 |

45,4 |

210 |

1472,3 |

1410 |

199,7 |

|

|

40.6. Filetare interioara M48x2 |

60 |

1,099 0,20 |

7 2 |

0,157 0,10 |

2 |

48 |

44 |

292 |

250 |

37,7 |

|

|

50.1. Strunjire cilindrica exterioara de semifinisare la Ψ35h10 |

90 |

0,5 |

1 |

0,5 |

0,2 |

35 |

303 |

2755 |

2800 |

307,8 |

|

|

50.2. Filetare exterioara M35x1,5 |

90 |

0,874 0,10 |

7 3 |

0,124 0,033 |

1,5 |

35 |

58 |

527 |

500 |

54,9 |

|

b. Fazele de tip frezare

Tabelul 4.2.4.2.

|

PT |

Faza |

T, min |

t, mm |

Viteza de avans vs , mm/min |

Viteza de aschiere calcultata / aleasa v0, m/min |

Turatia sculei, n, rot/min |

Viteza de aschiere reala, v, m/min |

|

|

calculata |

reala |

|||||||

|

PT 1 |

30.1.Frezare

canal |

90 |

12 |

190 |

35,8 |

950 |

950 |

35,8 |

|

30.2.Frezare

canal |

||||||||

|

30.3.Frezare

canal |

||||||||

|

40.1. |

120 |

5 |

190 |

141,3 |

450 |

475 |

149,2 |

|

|

PT 2 |

60.1. Frezare

canal |

90 |

12 |

190 |

35,8 |

950 |

950 |

35,8 |

|

60.2. |

||||||||

|

60.3. |

||||||||

|

70.1. Frezare laturi S = 55 |

120 |

5 |

190 |

141,3 |

450 |

475 |

149,2 |

|

Viteza de aschiere se calculeaza cu formula :

[m/min] ; unde

[m/min] ; unde

Cv = 294 (tab. 10.30[5])

M = exponentul durabilitatii ; m = 0,125 (tab. 10.29[5])

HB = duritatea materialului piesei ; HB = 229

xv, yv = exponentii adancimii de aschiere si al avansului ; xv = 0,18 ; yv = 0,35 (tab. 10.30[5])

n = exponentul duritatii materialului de prelucrat ; n = 1,75 (pentru otel carbon cu HB > 130)

k1 = coeficient functie de sectiunea

transversala a cutitului ; ![]() ; unde :

; unde :

q = aria sectiunii transversale a cutitului; q = 20*20 = 400 mm2

ξ = coeficient functie de materialul de prelucrat; ξ =

0,08 →

k2 = coeficient functie de inghiul de atac principal (![]() ), k2=

), k2=![]() ; unde:

; unde:

ρ = exponent functie de materialul prelucrat; ρ = 0,3 (pentru otel prelucrat cu carbura metalica)

![]() k2 =

(45/5)0,3 = 1,39

k2 =

(45/5)0,3 = 1,39

K3 = coeficient functie de unghiul de atac secundar (![]() ); k3 =

(a/

); k3 =

(a/![]() )0,09; unde :

)0,09; unde :

a = 15 (pentru scule cu placute dure)

k3 = (15/95)0,09 = 0,84

k4 = coeficient functie de raza de racordare a varfului cutitului (r=0,8mm)

k4 = (r/2)μ ; unde : μ = exponent functie de tipul prelucrarii si a materialului prelucrat

μ = 0,1 pentru prelucrarea de degrosare ![]() k4 =

(0,8/2)0,1=0,91

k4 =

(0,8/2)0,1=0,91

k5 = coeficient functie de partea aschietoare a sculei; k5 = 0,7 (tab. 10.31[5])

k6 = coeficient functie de materialul prelucrat; k6 = 1,1 (tab. 10.32[5])

k7 = coeficient functie de modul de obtinere a semifabricatului; k7 = 0,9 (pentru materiale recoapte)

k8 = coeficient functie de starea stratului superficial al semifabricatului; k8 = 1,0 (pentru otel cu tunder)

k9 = coeficient functie de forma suprafetei de degajare a cutitului; k9 = 1,15 (pentru fata de degajare cu fateta)

k10 = coeficient functie de schema de aschiere; k10 = 1,5 (tab. 10.34[5])

= 200,7 m/min

Turatia calculata a piesei va fi:

![]()

Verificarea puterii

Componenta principala (tangentiala) a fortei de aschiere Pz = 70 daN (tab. 9.25[1])

Puterea reala consumata va fi:

![]() ; η = randamentul mecanic; η = 0,8

; η = randamentul mecanic; η = 0,8

![]()

![]() Prelucrarea acestei

suprafete se poate executa pe masina unealta aleasa cu

parametrii reali ai regimului de aschiere steabiliti anterior.

Prelucrarea acestei

suprafete se poate executa pe masina unealta aleasa cu

parametrii reali ai regimului de aschiere steabiliti anterior.

Suprafata

S14 : v = 204 m/min (tab. 9.15.[1]) ![]() rot/min.

rot/min.

Suprafata

S13 : v = 210 m/min (tab. 9.15[1]) ![]() rot/min .

rot/min .

Suprafata

S17 : v = 207 m/min (tab. 9.15.[1]) ![]() rot/min .

rot/min .

Suprafata

S23 : v = 202 m/min (tab. 9.25[1]) ![]() rot/min.

rot/min.

Suprafata

S21 : v = 190 m/min (tab. 9.15[1]) ![]() rot/min.

rot/min.

Suprafata

S18 : v = 202 m/min (tab. 9.25[1]) ![]() .

.

Suprafata

S12 : v = 175 m/min (tab. 9.15[1]) ![]() rot/min.

rot/min.

Faza 10.2. Strunjire degajare exterioara Ψ56/60° [1]

t = Ap = 4 mm .

Tec = 60 min (tab. 9.10)

S = 0,08 mm/rot (tab. 9.30)

v = 48 m/min (tab. 9.30) ![]() rot/min .

rot/min .

Faza 10.3. Strunjire cilindrica exterioara de semifinisare

la ![]() [1]

[1]

t = Apsemifinisare = 9,5 mm

Tec = 90 min

S = 0,150,24 mm/rot (tab. 9.8.) . Se considera S = 0,2 mm/rot .

v = 303 m/min (tab. 9.15.) ![]() rot/min.

rot/min.

Faza 10.4. Strunjire cilindrica exterioara exterioara

de finisare la ![]() [1]

[1]

t = Apfinisare = 0,2 mm

Tec = 90 min

S = 0,100,15 mm/rot ![]() mm/rot.

mm/rot.

v = 350 rot/min ![]() rot/min .

rot/min .

Faza 10.5. Strunjire degrosare contur interior cu respectarea

cotelor 1,75x45° ; ![]() si 51±0,3 [1]

si 51±0,3 [1]

![]() t = Ap = 1,2 mm S24

t = Ap = 1,2 mm S24

![]() 1,0

mm S16

1,0

mm S16

![]() 1,75 mm S25

1,75 mm S25

Tec = 60 mm (tab. 9.10.)

S = 0,30,5 mm/rot ![]() S = 0,4 mm/rot.

S = 0,4 mm/rot.

Suprafata

S24 : v = 150 m/min (tab. 9.20) ![]() rot/min.

rot/min.

Suprafata

S16 : v = 155 m/min (tab. 9.20) ![]() rot/min.

rot/min.

Suprafata

S25 : v = 202 m/min (tab. 9.25) ![]() ;obs: n = 5000 = turatia maxima a masinii

unealta .

;obs: n = 5000 = turatia maxima a masinii

unealta .

Faza 10.6. Strunjire cilindrica interioara de semifinisare

la![]() [1]

[1]

t = Apsemifinisare = 0,76 mm

Tec = 60 min

S = 0,15.0,24 mm/rot ![]() mm/rot .

mm/rot .

v = 215 m/min ![]() rot/min.

rot/min.

Faza 10.7. Gaurire Ψ16 [1]

t = Ap = 8 mm

Tec = 22 min (tab. 9.113)

S = 0,10 mm/rot

n = 212 rot/min ![]() m/min.

m/min.

Faza 10.8. Filetare interioara M48x2 [1]

Aptotal = 1,299 mm

S = p = 2 mm/rot (tab. 9.113)

Din tab.9.29 se aleg :

S = 0,10 mm/rot

n =

212 rot/min ![]() m/min.

m/min.

Faza 10.8. Filetare interioara M48x2 [1]

Aptotal = 1,299 mm

S = p = 2 mm/rot (p = pasul filetului)

Din tab. 9.32. se aleg :

Apdegr = 1,099 mm

Apfinis = 0,20 mm

id = 7 treceri

if = 2 treceri

![]() mm/trecere

mm/trecere

![]() mm/trecere

mm/trecere

![]() rot/min .

rot/min .

Faza 20.1. Strunjire degrosare contur exterior cu respectarea

cotelor ![]()

![]() t = Ap = 1,75 mm S6

t = Ap = 1,75 mm S6

![]() 1,75 mm S4

1,75 mm S4

![]() 1,25 mm S3

1,25 mm S3

![]() 0,9 mm S2

0,9 mm S2

![]() 1,75 mm S9

1,75 mm S9

![]() 1,9 mm S10

1,9 mm S10

![]() 1,05 mm S11

1,05 mm S11

Tec = 90 min

S = 0,30,5 mm/rot ![]() S = 0,4 mm/rot

S = 0,4 mm/rot

-Suprafata S6 : v = 202 m/min ![]() rot/min .

rot/min .

Suprafata S4 : v = 190 m/min ![]() rot/min .

rot/min .

Suprafata

S3 : v = 200 m/min ![]() rot/min .

rot/min .

Suprafata

S2 : v = 230 m/min ![]()

Suprafata

S9 : v = 202 m/min ![]()

Suprafata

S10 : v = 186 m/min ![]() rot/min.

rot/min.

Suprafata

S11 : v = 210 m/min ![]() rot/min.

rot/min.

Faza 20.2. Strunjire cilindrica

exterioara de semifinisare la ![]() [1]

[1]

t = Apsemifinisare = 0,5 mm

Tec = 90 min

S = 0,15..0,24 mm/rot ![]() S = 0,20 mm/rot.

S = 0,20 mm/rot.

v = 303 m/min ![]() rot/min.

rot/min.

Faza 20.3. Strunjire cilindrica

exterioara de semifinisare la ![]() [1]

[1]

t = Apsemifinisare = 2,25 mm

Tec = 90 min

S = 0,20 mm/rot

v = 290 m/min ![]() rot/min.

rot/min.

Faza 20.4. Strunjire conica interioara de degrosare la 4,5x30°[1]

t = Ap = 2,25 mm

Tec = 60 min

S = 0,4 mm/rot

v = 135 m/min ![]() rot/min.

rot/min.

Faza 20.5. Filetare exterioara M35x1,5 [1]

Aptotal = 0,974 mm

Tec = 90 min

S = p = 1,5 mm/rot

Apd = 0,874 mm

Apt = 0,10 mm

id = 7 treceri ![]() td = 0,874/7 = 0,124 mm/trecere

td = 0,874/7 = 0,124 mm/trecere

it = 3 treceri ![]() tf = 0,10/3

= 0,033 mm/trecere

tf = 0,10/3

= 0,033 mm/trecere

v = 58 m/min ![]() rot/min.

rot/min.

Faza 20.6. Filetare exterioara M80 [1]

Aptotal = 2,923 mm

Tec = 90 min

S = p = 4,5 mm/rot

Apd = 2,678 mm

Apf = 0,25 mm

id = 11 treceri ![]() td = 2,678/11 = 0,243 mm/trecere

td = 2,678/11 = 0,243 mm/trecere

if = 4 treceri ![]() tf = 0,25/4

= 0,062 mm/trecere

tf = 0,25/4

= 0,062 mm/trecere

v = 53 m/min ![]() rot/min .

rot/min .

Faza 30.1. Frezare canal ![]() [2]

[2]

t = Ap = 12 mm

Tec = 90 min (tab. 9.29)

te = 12 mm = Dfreza

Din tab. 11.25. se aleg :

vs

= 210 mm/min ![]() vsr = 190

mm/min

vsr = 190

mm/min

n =

950 rot/min ![]() nr = 950

rot/min

nr = 950

rot/min ![]() m/min

m/min

Faza 30.2. Frezare canal ![]() [2]

[2]

t = Ap = 12 mm

Tec = 90 min (tab. 9.29)

te = 12 mm = Dfreza

Din tab. 11.25. se aleg :

vs

= 210 mm/min ![]() vsr = 190

mm/min

vsr = 190

mm/min

n = 950 rot/min ![]() nr = 950

rot/min

nr = 950

rot/min ![]() m/min

m/min

Faza 30.3. Frezare canal ![]() [2]

[2]

t = Ap = 12 mm

Tec = 90 min (tab. 9.29)

te = 12 mm = Dfreza

Din tab. 11.25. se aleg :

vs

= 210 mm/min ![]() vsr = 190

mm/min

vsr = 190

mm/min

n = 950 rot/min ![]() nr = 950

rot/min

nr = 950

rot/min ![]() m/min

m/min

Faza 40.1. Frezare laturi S = 55 [2]

t = Ap = 2,5 + 2,5 = 5 mm

Tec = 120 min

te = 25,5 mm

Din tab. 11.43. se aleg :

vs

= 190 mm/min ![]() vsr = 190

mm/min

vsr = 190

mm/min

n =

450 rot/min ![]() nr = 475

rot/min

nr = 475

rot/min

![]() m/min .

m/min .

4.2.2.5. Normele de timp

Orice nivel de operatie, norma de timp are expresia :

Tr = Tu + Tpi/no ![]() Tu = Tb + Ta + Tdt

+ Tdo + Ton + Tpi/no [mm/buc]

Tu = Tb + Ta + Tdt

+ Tdo + Ton + Tpi/no [mm/buc]

Th = ΣThk ; ![]() ; w = n∙s sau se

; w = n∙s sau se

Ta = Ta1 + Σ(Ta2 + Ta3 + Ta4)k , Top = Ta + Tb ;

unde:

Tu timpul unitar

Tpi timpul de pregatire incheiere a locului de munca

no numarul de piese din lotul care urmeaza a fi prelucrat

Th timpul de baza , Ta timpul auxiliar

Tdt timpul de deservire tehnica, Tdo timpul de deservire organizatorica,

Td timpul de deservire a locului de munca

Ton timpul de odihna si necesitati firesti

Ta1 timp de prindere si desprindere

Ta2 timp auxiliar de comanda

Ta3 timp auxiliar de reglare

Ta4 timp auxiliar de control

Top timp operativ

k numarul de ordine faza de prelucrare

lmax lungimea maxima a suprafetei de prelucrat

l1,l2 curse de siguranta la intrare si, respectiv, la iesire

i numar de treceri

w viteza de avans .

Se adopta no = 100 bucati

Elementele componenteale normei de timp pentru fiecare operatie s-au determinat fie prin calcul, fie prin alegere din normative si sunt prezentate mai jos:

a) Operatia 10. Strunjire I

1. Timpul de pregatire incheiere Tpi = 12 + 10 + 13 = 35 min .

2. Elementele de calcul pentru Tb si Ta sunt prezentate in tabelul de mai jos :

|

Nr. si denumirea fazei |

l mm |

l1 mm |

l2 mm |

i- |

tb mm |

ta1 mm |

ta2 mm |

ta3 mm |

ta4 mm |

|

a+b Prindere - desprindere piesa |

|

|

|

|

|

0,2 |

|

|

|

|

10.1. |

57,55 |

1 |

1 |

1 |

0,14 |

|

0,03 |

0,25 |

0,3 |

|

10.2. |

4,5 |

1 |

0 |

1 |

0,25 |

|

0,03 |

0,1 |

0,07 |

|

10.3. |

19,5 |

1 |

1 |

1 |

0,07 |

|

0,03 |

0,1 |

0,07 |

|

10.4. |

19,5 |

1 |

1 |

1 |

0,09 |

|

0,03 |

0,15 |

0,2 |

|

10.5. |

75,4 |

1 |

1 |

1 |

0,16 |

|

0,03 |

0,2 |

0,15 |

|

10.6. |

38 |

1 |

0 |

1 |

0,18 |

|

0,03 |

0,1 |

0,07 |

|

10.7. |

54,25 |

4,6 |

1,5 |

1 |

2,85 |

|

0,03 |

0,07 |

0,07 |

|

10.8. |

38 |

1 |

0 |

9 |

0,6 |

|

0,03 |

0,15 |

0,2 |

![]() [min]

[min]

![]()

3. Tdt si Ton

Tdt = Tb∙2/100 = 0,087 min ; Tdo

= Top∙1/100 = 0,07 min ![]() Td = Tdt + Tdo = 0,16 min

Td = Tdt + Tdo = 0,16 min

Ton = Top ∙3,5/100 = 0,25 min

4. Timpul unitar

Tu = Top + Td + Ton = 7,44 min

In concluzie : Tu = 7,44 min/buc ; Tn = 7,79 min/buc .

b) Operatia 20. Strujire II

1. Timpul de pregatire inchidere Tpi = 35 min .

2. Elementele de calcul pentru Tb si Ta sunt prezente in tabelul de mai jos :

|

Nr. si denumirea fazei |

l mm |

l1 mm |

l2 mm |

i- |

tb mm |

ta1 mm |

ta2 mm |

ta3 mm |

ta4 mm |

|

a+b Prindere - desprindere piesa |

|

|

|

|

|

0,2 |

|

|

|

|

20.1. |

104,6 |

1 |

1 |

1 |

0,19 |

|

0,03 |

0,25 |

0,3 |

|

20.2. |

45,5 |

1 |

0 |

1 |

0,08 |

|

0,03 |

0,1 |

0,07 |

|

20.3. |

18 |

1 |

1 |

1 |

0,09 |

|

0,03 |

0,1 |

0,07 |

|

20.4. |

5,2 |

1 |

1 |

1 |

0,009 |

|

0,03 |

0,1 |

0,07 |

|

20.5. |

44 |

1,5 |

0 |

10 |

0,58 |

|

0,03 |

0,15 |

0,2 |

|

20.6. |

18 |

1,5 |

2 |

15 |

0,34 |

|

0,03 |

0,15 |

0,2 |

3. Td si Tn

Tdt = Tb∙2/100 = 0,026 min; Tdo

= Top∙1/100 = 0,034 min ![]() Td = Tdt

+ Tdo = 0,06 min .

Td = Tdt

+ Tdo = 0,06 min .

Ton = Top∙3,5/100 = 0,12 min .

4. Timpul unitar Tu = Top + Td + Ton = 3,61 min

In concluzie : Tu = 3,61 min/buc; Tn = 3,96 min/buc.

c) Operatia 30 Frezare I

1. Timpul de pregatire inchidere Tpi = 10 + 14 = 24 min

2. Elementele de calcul pentru Tb si Ta sunt prezente in tabelul de mai jos :

|

Nr. si denumirea fazei |

l mm |

l1 mm |

l2 mm |

i- |

tb mm |

ta1 mm |

ta2 mm |

ta3 mm |

ta4 mm |

|

a+b+c+d Prindere indexari desprindere piesa |

|

|

|

|

|

1,3 |

|

|

|

|

30.1. |

35 |

2,7 |

0 |

1 |

0,19 |

|

0,2 |

0,15 |

0,15 |

|

30.2. |

35 |

2,7 |

0 |

1 |

0,19 |

|

0,2 |

0,15 |

0,15 |

|

30.3. |

35 |

2,7 |

0 |

1 |

0,19 |

|

0,2 |

0,15 |

0,15 |

![]()

3. Td si Ton

Tdt = Tb ∙ 5/100 = 0,029 min; Tdo

= Top∙1,2/100 = 0,04 min ![]() Td = Tdt + Tdo = 0,069 min;

Ton = Top∙3/100 = 0,1 min

Td = Tdt + Tdo = 0,069 min;

Ton = Top∙3/100 = 0,1 min

4. Timpul unitar Tu = Top + Td + Ton = 3,54 min

In concluzie : Tu = 3,54 min/buc; Tn = 3,78 min/buc.

d) Operatia 40 Frezare II

1. Timpul de pregatire inchidere Tpi = 24 min

2. Elementele de calcul pentru Tb si Ta sunt prezente in tabelul de mai jos :

|

Nr. si denumirea fazei |

l mm |

l1 mm |

l2 mm |

i- |

tb mm |

ta1 mm |

ta2 mm |

ta3 mm |

ta4 mm |

|

a + b Prindere desprindere piesa |

|

|

|

|

|

0,8 |

|

|

|

|

40.1. |

24,3 |

12 |

2 |

1 |

0,2 |

|

0,2 |

0,2 |

0,15 |

![]()

3. Td si Ton

Tdt = Tb ∙ 5/100 = 0,010 min; Tdo

= Top ∙ 1,2/100 = 0,018 MIN ![]() Td = Tdt

+ Tdo = 0,028 min

Td = Tdt

+ Tdo = 0,028 min

Ton = Top ∙ 3/100 = 0,046 min

4. Timpul unitar Tu=Top+Td+Ton=1,62 min

In concluzie: Tu = 1,62 min/buc; Tn = 1,86 min/buc .

PT2

a) Operatia 10 Debitare

1. Timpul de pregatire inchidere Tpi = 12 + 18 = 30 min.

2. Elementele de calcul pentru Tb si Ta sunt prezentate in tabelul de mai jos :

|

Nr. si denumirea fazei |

l mm |

l1 mm |

l2 mm |

i- |

tb mm |

ta1 mm |

ta2 mm |

ta3 mm |

ta4 mm |

|

a + b Prindere desprindere piesa |

|

|

|

|

|

0,15 |

|

|

|

|

10.1. |

85 |

3 |

2 |

1 |

2 |

|

0,02 |

0,1 |

0,07 |

3. Td si Ton

Tdt = Tb ∙ 5/100 = 0,01 min; Tdo

= Top ∙ 1,2/100 = 0,028 MIN ![]() Td = Tdt

+ Tdo = 0,128 min

Td = Tdt

+ Tdo = 0,128 min

Ton = Top ∙ 3/100 = 0,07 min

4. Timpul unitar Tu = Top + Td + Ton = 2,54 min

In concluzie Tu = 2,54 min/buc; Tn = 2,84 min/buc.

b) Operatia 20 Strunjire I (degrosare)

1. Timpul de pregatire incheiere Tpi = 10 + 10 = 20 min .

2. Elementele de calcul pentru Tb si Ta sunt prezente in tabelul de mai jos :

|

Nr. si denumirea fazei |

l mm |

l1 mm |

l2 mm |

i- |

tb mm |

ta1 mm |

ta2 mm |

ta3 mm |

ta4 mm |

|

a + b Prindere desprindere piesa |

|

|

|

|

|

0,5 |

|

|

|

|

20.1 |

85 |

1 |

1 |

1 |

0,32 |

|

0,15 |

0,1 |

0,07 |

|

20.2 |

48 |

1 |

0 |

10 |

0,82 |

|

0,15 |

0,1 |

0,07 |

|

20.3. |

4,5 |

1 |

0 |

1 |

0,06 |

|

0,15 |

0,1 |

0,07 |

|

20.4. |

24,5 |

1 |

0 |

1 |

0,09 |

|

0,15 |

0,1 |

0,07 |

|

20.5. |

4,5 |

1 |

0 |

1 |

0,01 |

|

0,15 |

0,1 |

0,07 |

|

20.6 |

4,5 |

1 |

0 |

1 |

0,17 |

|

0,15 |

0,1 |

0,07 |

|

20.7. |

106,5 |

4,6 |

1,5 |

1 |

4,87 |

|

0,15 |

0,1 |

0,07 |

|

20.8. |

5,2 |

1 |

1 |

1 |

0,009 |

|

0,15 |

0,1 |

0,07 |

3. Td si Ton

Tdt = Tb ∙ 2/100 = 0,13 min; Tdo

= Top ∙ 1/100 = 0,094 min ![]() Td = Tdt

+ Tdo = 0,22 min

Td = Tdt

+ Tdo = 0,22 min

Ton = Top ∙ 3,5/100 = 0,33 min

4. Timpul unitar Tu = Top + Td + Ton = 9,96 min

In concluzie Tu = 9,96 min/buc; Tn = 10,16 min/buc.

c) Operatia 30. Strunjire II (degrosare)

1. Timpul de pregatire incheiere Tpi = 10 + 10 = 20 min .

2. Elementele de calcul pentru Tb si Ta sunt prezente in tabelul de mai jos :

|

Nr. si denumirea fazei |

l mm |

l1 mm |

l2 mm |

i- |

tb mm |

ta1 mm |

ta2 mm |

ta3 mm |

ta4 mm |

|

a + b Prindere desprindere piesa |

|

|

|

|

|

0,5 |

|

|

|

|

30.1. |

85 |

1 |

1 |

1 |

0,32 |

|

0,15 |

0,1 |

0,07 |

|

30.2 |

33,5 |

1 |

0 |

5 |

0,45 |

|

0,15 |

0,1 |

0,07 |

|

30.3. |

25,5 |

1 |

0 |

1 |

0,07 |

|

0,15 |

0,1 |

0,07 |

|

30.4. |

1,8 |

1 |

0 |

1 |

0,009 |

|

0,15 |

0,1 |

0,07 |

|

30.5. |

20 |

1 |

10 |

1 |

0,08 |

|

0,15 |

0,1 |

0,07 |

|

30.6 |

5 |

1 |

0 |

1 |

0,01 |

|

0,15 |

0,1 |

0,07 |

|

30.7. |

12,7 |

1 |

0 |

1 |

0,62 |

|

0,15 |

0,1 |

0,07 |

|

30.8. |

1,7 |

1 |

0 |

1 |

0,007 |

|

0,15 |

0,1 |

0,07 |

|

30.9. |

2,7 |

1 |

0 |

1 |

0,01 |

|

0,15 |

0,1 |

0,07 |

|

30.10. |

46 |

11,5 |

0 |

1 |

2,67 |

|

0,15 |

0,1 |

0,07 |

|

30.11. |

51 |

1 |

0 |

1 |

0,13 |

|

0,15 |

0,1 |

0,07 |

|

30.12. |

13,9 |

1 |

0 |

1 |

0,03 |

|

0,15 |

0,1 |

0,07 |

|

30.13. |

1,75 |

1 |

1 |

1 |

0,006 |

|

0,15 |

0,1 |

0,07 |

3. Td si Ton

Tdt = Tb ∙ 2/100 = 0,088 min; Tdo

= Top ∙ 1/100 = 0,091 min ![]() Td = Tdt

+ Tdo = 0,18 min

Td = Tdt

+ Tdo = 0,18 min

Ton = Top ∙ 3,5/100 = 0,32 min .

4. Timpul unitar Tu = Top + Td + Ton = 9,57 min

In concluzie : Tu = 9,57 min/buc; Tn = 9,77 min/buc.

d) Operatia 40 Strunjire III (finisare)

1. Timpul de pregatire incheiere Tpi = 10 + 10 = 20 min .

2. Elementele de calcul pentru Tb si Ta sunt prezente in tabelul de mai jos :

|

Nr. si denumirea fazei |

l mm |

l1 mm |

l2 mm |

i- |

tb mm |

ta1 mm |

ta2 mm |

ta3 mm |

ta4 mm |

|

a + b Prindere desprindere piesa |

|

|

|

|

|

0,5 |

|

|

|

|

40.1 |

19,5 |

1 |

1 |

1 |

0,07 |

|

0,15 |

0,15 |

0,1 |

|

40.2 |

19,5 |

1 |

1 |

1 |

0,09 |

|

0,15 |

0,2 |

0,15 |

|

40.3. |

18 |

1 |

1 |

1 |

0,09 |

|

0,15 |

0,15 |

0,1 |

|

40.4. |

18 |

1,5 |

1,5 |

1,5 |

0,35 |

|

0,15 |

0,2 |

0,2 |

|

40.5. |

38 |

1 |

0 |

1 |

0,14 |

|

0,15 |

0,15 |

0,1 |

|

40.6 |

38 |

1 |

0 |

10 |

0,07 |

|

0,15 |

0,2 |

0,2 |

3. Td si Ton

Tdt = Tb ∙ 2/100 = 0,016 min; Tdo

= Top ∙ 1/100 = 0,041 min ![]() Td = Tdt

+ Tdo = 0,057 min

Td = Tdt

+ Tdo = 0,057 min

Ton = Top ∙ 3,5/100 = 0,144 min .

4. Timpul unitar Tu = Top + Td + Ton = 4,32 min