| Afaceri | Agricultura | Comunicare | Constructii | Contabilitate | Contracte |

| Economie | Finante | Management | Marketing | Transporturi |

Navigatie

|

|

Qdidactic » bani & cariera » transporturi » navigatie Supraalimentarea motoarelor navale |

Supraalimentarea motoarelor navale

Supraalimentarea motoarelor navale

1.Consideratii generale

1.1. Necesitatea supraalimentarii si posibilitati de realizare a acesteia

Dezideratul major pentru instalatiile de propulsie navala este obtinerea unei puteri efective cat mai mari, a carei expresie generica, conform celor prezentate in cap. 9 si 11, are forma:

![]() , (1)

, (1)

cu ![]() -presiunea medie efectiva, n-turatia motorului, iar c-coeficient

ce contine restul marimilor de care depinde puterea efectiva, considerate

constante. De aici, posibilitatile de marire a puterii efective sunt marirea

turatiei sau a presiunii medii efective; cresterea turatiei duce la valori

exagerate ale marimii fortelor de inertie, de aceea marirea turatiei in scopul

maririi puterii efective face impracticabila, peste o anumita valoare a

turatiei, functionarea motorului, deci reprezinta o posibilitate limitata de

marire a puterii efective.

-presiunea medie efectiva, n-turatia motorului, iar c-coeficient

ce contine restul marimilor de care depinde puterea efectiva, considerate

constante. De aici, posibilitatile de marire a puterii efective sunt marirea

turatiei sau a presiunii medii efective; cresterea turatiei duce la valori

exagerate ale marimii fortelor de inertie, de aceea marirea turatiei in scopul

maririi puterii efective face impracticabila, peste o anumita valoare a

turatiei, functionarea motorului, deci reprezinta o posibilitate limitata de

marire a puterii efective.

Modalitatea cea

mai utilizata de marire a puterii ramane deci marirea presiunii ![]() , ceea ce se realizeaza prin supraalimentare.

, ceea ce se realizeaza prin supraalimentare.

Supraalimentarea este procesul prin care se mareste valoarea presiunii incarcaturii proaspete la intrarea in motor, prin comprimarea partiala sau totala a fluidului proaspat inainte de introducerea acestuia in motor.

Supraalimentarea este benefica la motoarele cu aprindere prin comprimare, datorita cresterii valorilor parametrilor fluidului motor la sfarsitul comprimarii, ceea ce duce la cresterea valorilor maxime ale presiunilor pe ciclu, deci, implicit, puterea efectiva creste, conform relatiei cunoscute din cap. 9:

![]() , (2),

, (2),

unde ![]() -puterea calorica inferioara a combustibilului;

-puterea calorica inferioara a combustibilului; ![]() -cantitatea minima de aer necesar arderii unui kg de

combustibil;

-cantitatea minima de aer necesar arderii unui kg de

combustibil; ![]() -randamentul indicat, randamentul mecanic si, respectiv,

coeficientul de umplere (randamentul volumetric);

-randamentul indicat, randamentul mecanic si, respectiv,

coeficientul de umplere (randamentul volumetric); ![]() -densitatea aerului din mediul ambiant, relatia (2) fiind

valabila pentru MAN (motoarele cu admisie normala).

-densitatea aerului din mediul ambiant, relatia (2) fiind

valabila pentru MAN (motoarele cu admisie normala).

Organul in care

se realizeaza precomprimarea incarcaturii proaspete inainte de introducerea sa

in motor se numeste suflanta (uzual

compresor centrifugal). Presiunea incarcaturii proaspete la iesirea din

suflanta va fi deci mai mare decat cea a mediului ambiant: ![]() ; procesul de comprimare in suflanta se considera politropic,

cu exponentul politropic mediu de comprimare

; procesul de comprimare in suflanta se considera politropic,

cu exponentul politropic mediu de comprimare ![]() .

.

Se introduc notatiile:

![]() , (3)

, (3)

numit coeficient de perfectiune gazodinamica si;

![]() , (4)

, (4)

numit coeficient de perfectiune mecanica; de aici, presiunea medie efectiva din (2) poate fi scrisa sub forma:

![]() . (5)

. (5)

Prin comprimare in suflanta, densitatea incarcaturii proaspete la iesirea din aceasta va fi:

. (6)

. (6)

Deoarece ![]() , cresterea densitatii din relatia (6), fata de cea a

mediului ambiant, nu este liniara cu raportul

de comprimare al suflantei (compresorului), definit, la randul sau, prin:

, cresterea densitatii din relatia (6), fata de cea a

mediului ambiant, nu este liniara cu raportul

de comprimare al suflantei (compresorului), definit, la randul sau, prin:

![]() , (7)

, (7)

ci va inregistra o crestere mai redusa; totodata, se

inregistreaza o crestere si a lui ![]() (a se vedea si cap.

9).

(a se vedea si cap.

9).

Avantajele supraalimentarii sunt:

reducerea maselor si gabaritelor pe unitatea de putere;

scaderea costurilor pe unitatea de putere;

reducerea noxelor.

In cazul procedeului consacrat de

turbosupraalimentare (turbina antrenata de gazele de evacuare din motor,

antrenand, la randul sau suflanta, deci doar legatura gazodinamica cu motorul),

se obtine o crestere a lui ![]() si o variatie a

consumului efectiv in functie de turatie mai putin pronuntata, astfel incat se

poate asigura functionarea economica a motoarelor pe o plaja de turatie mai

larga.

si o variatie a

consumului efectiv in functie de turatie mai putin pronuntata, astfel incat se

poate asigura functionarea economica a motoarelor pe o plaja de turatie mai

larga.

Principalul dezavantaj al supraalimentarii consta in cresterea solicitarilor termomecanice ale motorului.

Calitatea procesului de supraalimentare se apreciaza prin urmatorii coeficienti:

, (8)

, (8)

in care ![]() -coeficient de

supraalimentare,

-coeficient de

supraalimentare, ![]() -grad de supraalimentare;

-grad de supraalimentare;

![]() -presiunea medie efectiva a motorului supraalimentat, iar

-presiunea medie efectiva a motorului supraalimentat, iar ![]() -presiunea medie a

aceluiasi motor in varianta nesupraalimentata.

-presiunea medie a

aceluiasi motor in varianta nesupraalimentata.

|

In functie de valorile acestor parametri, distingem:

supraalimentare joasa, caracterizata prin valorile: ![]() ;

;

supraalimentare inalta, caracterizata prin valorile: ![]() ;

;

supraalimentare foarte inalta, caracterizata prin valorile: ![]() ,

,

clasificari asemanatoare putandu-se face si in functie de

![]() : supraalimentare de joasa presiune (

: supraalimentare de joasa presiune (![]() ); de presiune medie (

); de presiune medie (![]() ); de presiune inalta (

); de presiune inalta (![]() ); de presiune foarte inalta (

); de presiune foarte inalta (![]() ).

).

In cazul supraalimentarii joase nu sunt necesare modificari constructive ale motorului.

In cazul supraalimentarii inalte trebuie reconsiderata dimensionarea echipamentului mobil si a lagarelor motorului.

In cazul supraalimentarii foarte inalte se au in vedere urmatoarele:

confectionarea pistonului din materiale superioare (in special capul pistonului);

racirea adecvata a pistonului;

racirea intermediara a aerului de supraalimentare intre suflanta si intrarea in cilindru.

1.2. Clasificarea sistemelor de supraalimentare

1. Dupa modul de realizare a presiunii de supraalimentare:

prin mijloace exterioare motorului: suflanta este actionata de o masina electrica independenta de motor, avand de-a face cu asa-numita supraalimentare simulata;

prin mijloace ce utilizeaza energia vehiculata de motor:

fara suflanta si turbina, prin utilizarea energiei sistemului de unde de presiune din traseul de admisie;

fara suflanta, prin utilizarea energiei sistemului de unde de presiune din traseul de evacuare;

sistem de turbosupraalimentare (TSA) cu turbina de impuls (TI), sau de presiune constanta (TPC).

2. Dupa tipul suflantei:

volumetrice:

cu piston in miscare alternativa;

cu rotoare profilate;

dinamice:

radiale;

axiale;

radial-axiale (centrifugale).

Compresoarele centrifugale sunt cele mai utilizate, la acest tip comprimarea incarcaturii proaspete realizandu-se prin impulsul pe care paletele rotorului il imprima fluidului proaspat (lucrul mecanic al compresorului se transmite sub forma de energie cinetica de la palele rotorice ale compresorului catre fluid).

3. Dupa modul de cuplare cu motorul si dupa modul de utilizare a energiei:

sistem de supraalimentare mecanic: exista doar o legatura cinematica intre motor si suflanta;

sistem de turbosupraalimentare consacrata: exista doar cu legatura gazodinamica intre motor si grupul de supraalimentare, fara nici o legatura cinematica intre acestea;

sistem de turbosupraalimentare mixt: exista atat legatura gazodinamica cat si cinematica a grupului de turbosupraalimentare cu motorul;

turbosupraalimentare cu grup turbina-suflanta (legatura gazodinamica cu motorul) si cu utilizarea suplimentara a unei turbine de putere antrenata separat de gazele de evacuare din motor: sistem turbocompound.

1.3. Procedee generale de supraalimentare

1. Supraalimentare simulata. Procedeul este utilizat ca metoda suplimentara de supraalimentare, sistemul principal putand fi de turbosupraalimentarea consacrata. Supraalimen-tarea simulata se utilizeaza in cazul motoarelor lente, in doi timpi, la regimuri partiale si la pornire, regimuri pentru care turbosupraalimentarea consacrata nu este eficienta (ex.: motoarele KSZ-MAN B&W). Suflanta este antrenata de un motor electric.

Se mai utilizeaza pentru motoarele monocilindrice experimentale de laborator.

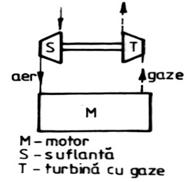

2. Supraalimentarea mecanica. Procedeul este redat in figura 1, in care distingem suflanta S, motorul M, care antreneaza suflanta printr-un multiplicator de turatie (sau prin transmisie hidrodinamica).

Sistemul este utilizat in cazul motoarelor cu necesitate de supraalimentare joasa sau medie. In cazul transmisiei hidrodinamice, solutia prezinta avantajul amortizarii vibratiilor torsionale.

3. Turbosupraalimentare clasica. Este procedeul clasic, redat in figura 2; se constata existenta numai a legaturii gazodinamice intre motor si grupul de supraalimentare. Sistemul acesta de supraali-

mentare este cel mai general utilizat si prezinta ur-

matoarele avantaje:

din punct de vedere functional: autoreglare in functie de turatie si sarcina:

Fig.

2 Fig.

1

daca turatia variaza si

sarcina creste, atunci temperatura si entalpia gazelor evacuate cresc, deci

creste lucrul mecanic dezvoltat de turbina, creste si presiunea de

supraalimentare; aceasta crestere a presiunii de supraalimentare duce la

cresterea presiunii si temperaturii pe ciclu, astfel reglandu-se functional

grupul de supraalimentare cu motorul, la cresterea sarcinii;

|

|

daca sarcina este constanta si turatia creste, se mareste debitul de gaze ce se destind in turbina, deci va creste turatia turbinei, ceea ce conduce la cresterea turatiei suflantei, deci sistemul motor–agregat TSA se autoregleaza si la cresterea turatiei.

|

|

sistemul de

turbosupraalimentare consacrata permite atingerea unor rapoarte de comprimare

in suflanta ![]() , astfel incat se poate asigura supraalimentarea inalta; prin

sistemul TSA consacrata se pot realiza presiuni medii efective de ordinul

, astfel incat se poate asigura supraalimentarea inalta; prin

sistemul TSA consacrata se pot realiza presiuni medii efective de ordinul ![]() pentru M4t, respectiv

pentru M4t, respectiv ![]() pentru M2t.

pentru M2t.

Atunci cand se

doreste un raport de comprimare ![]() , se poate recurge la una din solutiile:

, se poate recurge la una din solutiile:

utilizarea unei suflante in doua trepte: comprimarea se realizeaza in doua trepte, deci vor fi doua rotoare (suflante) inseriate, antrenate de aceeasi turbina;

|

|

||||||||||||||

turbosupraalimentarea in doua trepte:

exista doua grupuri de turbosupraalimentare, fiecare componenta a primului grup

TSA fiind inseriata cu corespondenta din urmatorul grup; sistemul prezinta,

fata de sistemul cu suflanta in doua trepte, avantaje in ceea ce priveste

economia si adaptarea la regimuri variabile de tractiune; in acest sistem,

pentru eficientizarea supraalimen-

Fig. 3

tarii se pot utiliza doua racitoare de aer.

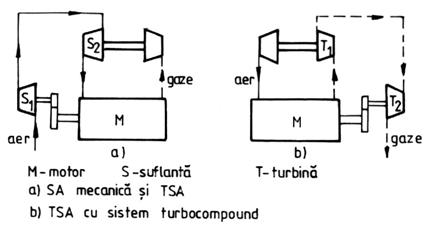

4. Turbosupraalimentare mixta. Procedeul combina ultimele doua tipuri de supraalimentare, obtinandu-se variante in doua trepte (fig. 3). Prima varianta, cu SA mecanica si TSA este utilizat la regimuri partiale, la care este initial antrenata mecanic prima suflanta, care, pe masura cresterii sarcinii, iese din functiune, intrand in lucru cea de-a doua suflanta, aceea din grupul TSA consacrata; tot un sistem TSA mixta (fig. 3,b) este sistemul turbocompound.

Observatie: Motoarele in doi timpi nu pot functiona decat cu baleiaj. Aceasta conduce insa la racirea gazelor de evacuare, deci la functionarea dificila sau chiar imposibila a grupului SA la porniri si la regimuri partiale, de unde si necesitatea utilizarii unui sistem SA suplimentar adecvat regimurilor mentionate anterior, adica TSA mixta.

In ceea ce priveste turbina de gaze a sistemului TSA consacrata, supraalimentarea poate fi, asa cum s-a mentionat deja, de una din variantele: TI sau TPC.

Sistemul de supraalimentare cu turbina de presiune constanta (TPC) se

caracterizeaza prin existenta unui colector de volum mare in raport cu volumul

cilindrului. Evacuarea de la toti cilindrii se cumuleaza in acest colector

comun. Energia cinetica a gazelor de evacuare se transforma in mare parte in

caldura, prin frecarile de peretii colectorului si prin turbionare, iar o mica

parte de energie cinetica genereaza oscilatii de presiune cu amplitudinile

cuprinse intre ![]() .

.

Sistemul de turbosupraalimentare cu turbina

de impuls (TI) se caracterizeaza prin existenta unui colector cu dimensiuni

cat mai reduse, astfel incat sectiunea de intrare in turbina sa fie cat mai

apropiata de cea de evacuare a gazelor din motor; se are in vedere faptul ca

energia cinetica a gazelor de evacuare este utilizata aproape direct de catre

turbina de gaze, iar undele de presiune generate vor avea amplitudini de ![]() ; trebuie deja mentionat, inca din acest stadiu, faptul ca nu

pot fi cuplati pe acelasi colector decat cilindrii pentru care diferenta

unghiulara intre aprinderi este mai mare decat durata unghiulara de deschidere

a organului de evacuare. Sistemul de turbosupraalimentare TI se utilizeaza in

cazul unor motoare fara restrictii ale regimului de tractiune (de propulsie),

de exemplu motoarele de putere mare, dar cu raportul dintre putere si masa

vehiculului mica (motoarele navale); randamentele agregatelor de

supraalimentare sunt mai reduse (sub 60%), ceea ce le face utilizabile pentru

motoare cu regimuri variabile de functionare.

; trebuie deja mentionat, inca din acest stadiu, faptul ca nu

pot fi cuplati pe acelasi colector decat cilindrii pentru care diferenta

unghiulara intre aprinderi este mai mare decat durata unghiulara de deschidere

a organului de evacuare. Sistemul de turbosupraalimentare TI se utilizeaza in

cazul unor motoare fara restrictii ale regimului de tractiune (de propulsie),

de exemplu motoarele de putere mare, dar cu raportul dintre putere si masa

vehiculului mica (motoarele navale); randamentele agregatelor de

supraalimentare sunt mai reduse (sub 60%), ceea ce le face utilizabile pentru

motoare cu regimuri variabile de functionare.

Dezavantajele sistemului SA cu TI pot fi ameliorate prin diverse masuri, cum ar fi: racordarea unui numar minim de trei cilindri pe acelasi colector de evacuare sau utilizarea unor transformatoare de impuls concepute intr-una din urmatoarele variante:

impuls simetric cvadruplu, utilizat pentru motoarele cu numar de cilindri multiplu de patru, la care evacuarile de la cate patru cilindri se unesc in cate un colector comun;

transformator de impulsuri (pulsoconvertor), la care viteza mare a jetului de gaze evacuate dintr-un cilindru la presiune mare este franata de jetul de gaze de evacuare cu viteza mai mica, provenind de la un cilindru cu presiune de evacuare mai redusa; intr-un rezervor (difuzor) de pe conducta de amestec a jeturilor din cei doi cilindri, se produce transformarea energiei cinetice in energie de presiune, putandu-se, in acest fel, diminua amplitudinea impulsurilor de presiune; este utilizat si fenomenul de ejectie; amortizarea oscilatiilor de presiune, realizata in rezervor, poate duce la utilizarea rationala a modificarii impulsurilor de presiune, combinand astfel avantajele celor doua tipuri de turbine de gaze prezentate.

| Contact |- ia legatura cu noi -| | |

| Adauga document |- pune-ti documente online -| | |

| Termeni & conditii de utilizare |- politica de cookies si de confidentialitate -| | |

| Copyright © |- 2025 - Toate drepturile rezervate -| |

|

|

|||

|

|||

|

|||

Referate pe aceeasi tema | |||

|

| |||

|

|||

|

|

|||