| Afaceri | Agricultura | Comunicare | Constructii | Contabilitate | Contracte |

| Economie | Finante | Management | Marketing | Transporturi |

Economie

|

|

Qdidactic » bani & cariera » economie Sisteme flexibile de fabricatie (SFF) |

Sisteme flexibile de fabricatie (SFF)

Sisteme flexibile de fabricatie (SFF

1.1.1 Descriere generala

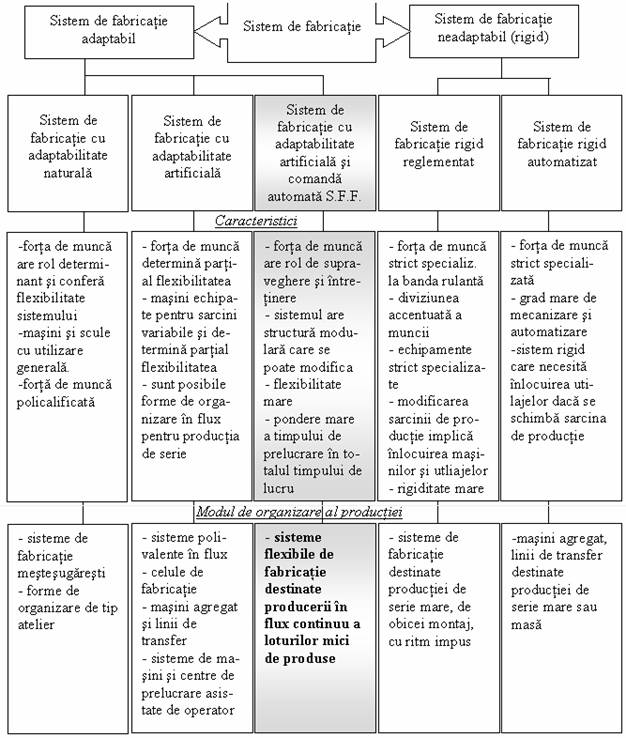

Un sistem flexibil de fabricatie este un sistem de productie automatizat, care poate fabrica, cu un minim de interventie umana orice produs dintr-o clasa sau familie de produse. Sistemele de fabricatie actuale sunt rezultatul unei evolutii de peste 100 de ani si constituie modul de raspuns al acestora la modificarile aparute in mediul economic in care activau. Sistemele flexibile de fabricatie se regasesc in cadrul principalelor tipuri de sisteme de fabricatie existente in constructia de masini. In figura 2.10 se reprezinta principalele tipuri de sisteme de fabricatie existente in constructia de masini si locul sistemelor flexibile de fabricatie in cadrul acestora.

Se constata ca pot fi identificate mai multe tipuri de sisteme flexibile, deosebite prin factorii care le determina flexibilitatea. SFF, despre care va fi vorba in continuare poseda adaptabilitate artificiala si sunt conduse automat, spre deosebire de cele la care adaptabilitatea era datorata factorului uman. Se considera[1] ca un sistem flexibil de fabricatie trebuie sa aiba urmatoarele caracteristici: integrabilitate, adecvare, adaptabilitate, dinamism structural (fig. 2.11.).

Nu poate fi vorba de caracteristici absolute ci doar de anumite grade de integrabilitate, dinamism structural etc., deoarece nu pot fi atinse simultan, de exemplu, o adecvare si o adaptabilitate maxima. Un echilibru optim intre universalitate si specializare trebuie obtinut prin luarea in consideratie la proiectarea sistemului, a anumitor sarcini de fabricatie bine definite si analizate, pentru identificarea asemanarii si stabilitatii in timp a operatiilor. Astfel sistemele flexibile de fabricatie sunt uzual proiectate pentru a prelucra eficient un volum mic sau mediu de familii de produse, flexibilitatea fiind limitata la prelucrarea acestora.

Sistemul flexibil de fabricatie cuprinde toate subsistemele componente unui sistem de fabricatie (de prelucrare, logistic, control, comanda) si nu se rezuma doar la subsistemul de prelucreaza. Concept de sistem flexibil de fabricatie presupune o integrare si coordonare totala celor patru subsisteme componente prin intermediul calculatorului electronic. Acest fapt impune utilizarea de masini unelte CNC, de transportoare automate, roboti, manipulatoare, retea de comunicatii care concerteaza toate fluxurile informationale care strabat sistemul flexibil de fabricatie. Fata de sistemele rigide de fabricatie cele flexibile prezinta deosebiri esentiale indeosebi prin[2]:

- capacitatea mare de adaptare, cu eforturi minime, la modificarile survenite prin schimbarea pieselor de prelucrat ceea ce presupune modificarea programelor calculatoarelor si nu inlocuirea echipamentului;

- posibilitatea de a prelucra semifabricate in ordine aleatoare;

- integrabilitate mare care permite dezvoltarea etapizata;

- autonomie functionala pentru trei schimburi, fara interventia directa a operatorului uman;

- utilizarea intensiva a masinilor cu comanda numerica, roboti, sisteme automate de transport si control etc.

- posibilitatea de evolutie si perfectabilitate treptata in functie de necesitatile productiei.

In mod uzual se disting doua aspecte ale flexibilitatii unui sistem de fabricatie[3]:

- flexibilitatea de utilizare care reflecta posibilitatea de a ocupa, in mod automat, mai multe stari de functionare, in functie de cerintele operative ale fabricatiei;

- flexibilitatea de adaptare care se refera la consumul de resurse exprimate direct sub forma valorica, implicat de trecerea sistemului dintr-o stare de functionare in alta.

Figura 2.11 - Principalele tipuri de sisteme de fabricatie

1.1.2 Avantajele si dezavantajele implementarii si utilizarii SFF

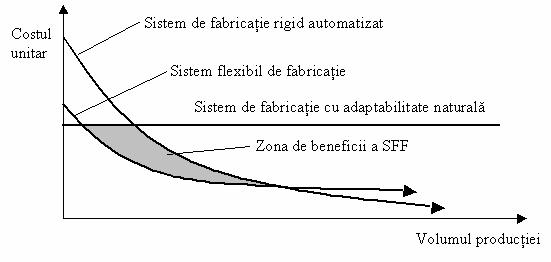

Rolul S.F.F. in cadrul sistemelor avansate de productie poate fi mai bine inteles daca se analizeaza figura 2.13a[4].

Figura 2.13a Rolul S.F.F. in cadrul sistemelor avansate de productie

Se poate constata influenta

decisiva a volumului productiei asupra eficientei

fabricatiei. La o productie redusa, de tip unicat,

fabricatia adaptabila natural, prin factorul uman

(fabricatie manuala), este cea mai eficienta deoarece

inregistreaza cele mai scazute costuri, iar la un volum mare de

productie, cea mai eficienta solutie este fabricatia

automatizata rigid. SFF devine eficient doar intre anumite limite,

atunci cand se realizeaza serii mici sau medii de fabricatie.

Incercarea de a realiza un volum mare al productiei, folosind un sistem

flexibil de fabricatie, poate duce la ineficienta. Deci,

implementarea unui sistem flexibil de fabricatie va depinde de specificul

productiei, de costul utilajelor, termenele de recuperare, productivitate,

etc.

S-a constatat ca din durata ciclului de fabricatie doar 8-10% reprezinta timp operativ, si, din acesta doar 30% este timp efectiv de prelucrare (fig. 2.13b[5]). Acest lucru implica faptul ca eforturile de eficientizare a productivitatii sistemului ar trebui sa se axeze mai ales in zona avand ponderea cea mai mare, in cadrul ciclului de fabricatie, adica cele adiacente prelucrarii, cum sunt incarcarea, descarcarea, orientarea, pozitionarea, masurarea, transportul pieselor, etc.

Cateva din avantajele introducerii sistemelor flexibile de fabricatie sunt enumerate mai jos[6]:

cresterea mobilitatii in asimilarea de produse noi, ceea ce permite fabricantilor sa raspunda rapid cererii de produse noi pe piata;

ridicarea calificarii fortei de munca, prin deplasarea ei spre activitati preponderent intelectuale;

utilizarea mai buna a capitalului prin distribuirea sa mai eficienta intre cladiri, utilaje si materialele procesului;

realizarea unui proces de productie usor de supravegheat in punctele sale principale;

|

imbunatatirea calitatii, prin respectarea rigida a etapelor procesului de productie,

reducerea costurilor directe si minimizarea cantitatii de deseuri rezultate in urma procesului de fabricatie, eliminandu-se astfel risipa de materiale;

reducerea fortei de munca si cresterea productivitatii muncii;

reducerea cantitativa a fortei de munca calificate, dar care creste in raport cu cea necalificata;

reducerea numarului de utilaje si suprafetelor de munca;

reducerea stocurilor de materiale;

reducerea consumurilor auxiliare;

cresterea capacitatii de productie, etc.

Implementarea sistemelor flexibile de fabricatie presupune si anumite dezavantaje care tempereaza ritmul de introducere a acestora:

datorita tehnologiei pe care o impun, sunt costisitoare;

o mare parte a acestor sisteme nu au dovedit un real succes economic,

apar probleme de conceptie, proiectantii ne fiind capabili sa anticipeze gradul de flexibilitate optim,

genereaza dificultati in ceea ce priveste integrarea in gestiunea sistemul de productie de ansamblu,

1.1.3 Principiile fabricatiei flexibile

Pornind de la specificitatile sistemelor flexibile de fabricatie, se pot contura particularitati pentru proiectarea si exploatarea acestora. Unii autori definesc patru principii care determina specificitatea tehnologica a sistemelor flexibile de fabricatie[7].

1. Trecerea de la optica de tip modul la optica de tip sistem.

2. Fluctuatiile, intre anumite limite, ale parametrilor fabricatiei.

3. Necesitatea descrierii sarcinii de productie variabile.

4. Necesitatea trecerii rapide si economice a sistemului de fabricatie de la

fabricatia unui tip de produs la altul.

Primul principiu dicteaza necesitatea abordarii fabricatiei in temenii teoriei sistemelor si directioneaza spre alta grupa de indicatori atentia proiectantului si utilizatorului. Importante sunt acum problemele de fiabilitate, de interfata intre componentele sistemului, de comanda corelata a acestora. Proiectarea sistemului necesita modelare si simu1are.

Al doilea principiu determina si el schimbari de accente. Se opereaza cu multimi de repere, cu intervale de performanta. Sunt adecvate metodele statistice si elementele de calcul probabilistic. In contextul fluctuatiei parametrilor sarcinii de productie, vom opera cu marimi statistice de genul mediei si dispersiei si vor fi utilizate acele metode care ofera o imagine de tendinta in multimea valorilor acelor parametri.

Al treilea principiu presupune utilizarea sistemelor de codificare pentru descrierea si apoi identificarea sarcinii de productie variabila. Pe aceasta baza se realizeaza gruparea sarcinii de productie in raport cu anumite criterii. Este un demers propriu etapei de analiza a sarcinii de productie.

Al patrulea principiu pune in primul plan activitatile de pregatire a sistemului de fabricatie. Din acest principiu decurge proprietatea de flexibilitate a sistemului. Programarea fabricatiei este integrata in cadrul problemelor tehnologice. Aici programarea fabricatiei capata o valenta noua: determina o schimbare de stare a sistemului (care genereaza o noua pregatire) la fiecare schimbare a tipului sarcinii de productie.

Aceste patru principii genereaza particularitati ale elementelor care participa la fabricatie in cadru sistemelor flexibile de fabricatie

Unitatile de lucru (masini-unelte) trebuie sa rezulte din solutii constructive modulare care permit restructurarea sistemului fara oprirea lui din functiune. Vor fi accentuate problemele de fiabilitate a subansamblelor si cele privind autodiagnosticarea defectiunilor si dereglarilor.

Sculele utilizate in sistemele flexibile de fabricatie trebuie sa fie cat mai universale. O problema nerezolvata inca, in acest domeniu, este imprastierea durabilitati sculelor. Sunt studiate solutii pentru dublarea sculelor, construirea unor masini cu magazine schimbabile sau organizarea unor magazine de scule centralizate la nivelul sistemului.

Dispozitivele trebuie sa permita, pe cat posibil, prelucrarea dintr-o singura prindere, sa fie cat mai universale.

Depozitele si stocatoarele sistemelor flexibile de fabricatie sunt foarte importante. Ele trebuie sa aiba mai mult atributiile de punct de tranzit cu aptitudini de recunoastere si selectare a pieselor, decat atributii de acumulare si stocare.

Instalatiile de transport si manipulare trebuie sa solutioneze dezideratu1 manipularii unei varietati de repere in orice secventa necesara.

Piesele de prelucrat se vor selecta in urma unei analize complexe a sarcinii de productie. In aceasta analiza principiile tehnologiei de grup vor avea o mare importanta. Sistemele flexibile de fabricatie sunt adaptate pentru fabricatia unui grup tipologic de repere, neexistand sisteme care prelucreaza "orice tip de produs".

O abordare a principiilor sistemelor flexibile de fabricatie poate fi facuta tinand seama de elementele din care sunt constituite aceste sisteme[8]:

1. Principiul flexibilitatii

La introducerea unui sistem flexibil de fabricatie se urmaresc numeroase scopuri economice. Astfel se presupune o reducere a costurilor cu personalul, o crestere a incarcarii utilajelor, o reducere a timpului de executie cu efecte in reducerea stocurilor si costului capitalului aflat in circulatie. Se mareste capacitatea de adaptare la problemele productiei care pot varia de la termen scurt pana la termen lung. Se mizeaza si pe o crestere a calitatii produselor prin eliminarea omului din procesul de fabricatie. Atingerea acestor scopuri se presupune ca este posibila prin intermediul flexibilitatii. Denumirea de f1exibilitate nu poate fi descrisa unidimensional ci contine mai multe aspecte. in literatura de specialitate flexibilitatea nu este definita univoc. Flexibilitatea inseamna existenta unor grade de libertate in situatii de decizie. Situatiile de decizie sunt determinate de aparitia unor dereglari sau a unor posibilitati noi care sunt oferite ca urmare a dezvoltarii mediului inconjurator.

Flexibilitatea poate fi obtinuta in diferite moduri. Cea mai raspandita forma de fabricatie flexibila este fabricatia conventionala. Aici se pot face schimbari pe termen scurt a productiei prin reechiparea masinilor. Dar aceasta duce la pierderea timpului productiv la folosirea accentuata a atributului de f1exibilitate cu atat mai mult cu cat timpii de reechipare sunt mai mari.

Sistemul flexibil de fabricatie se poate realiza si tinand seama de principiul fabricatiei in flux. La productia de serie mica si unicate este neeconomica aceasta metoda si nu se intalneste in practica industriala deoarece liniile de fabricatie ar sta nefolosite. Acest mod de gandire extrem arata ca pe langa timp, un rol important il joaca si costurile flexibilitatii.

2. Principiul integrarii

Principiul integrarii este in stransa legatura cu cel al modularizarii. Un prim aspect al acestui principiu este integrarea tehnico-organizatorica a proceselor de productie in sistemele flexibile de fabricatie. Pentru realizarea unor piese complexe, care presupun mai multe operatii diferite, principiul enuntat trebuie realizat structurand dezvoltarea sistemului de la module tehnologice de sine statatoare spre linie, sectie etc.

Integrarea proceselor de productie defineste cerintele de constituire a sistemului ca unitati structurale de productie in cadrul structurii de productie a intreprinderii. Limitele teoretice constau in constituirea sistemului la nivelul intregii fabricatii.

Al doilea aspect al integrarii, urmare logica a integrarii tehnico-organizatorice, este integrarea tehnica in cadrul sistemului flexibil, care presupune materializarea structurii organizatorice integrate a mijloacelor tehnice pentru realizarea fluxului materialelor supuse prelucrarii, sculelor, echipamentelor.

Al treilea aspect al integrarii defineste constituirea sistemului de conducere a sistemului prin care se asigura organizarea sistemica a problemelor complexe de conducere a proceselor tehnologice si de productie.

Destinatia functionala si structura sistemului de conducere a sistemului sunt dependente in primul rand de nivelul tehnico-organizatoric si tehnic al integrarii, adica sunt definite de nivelul sistemului ca unitati ale structurii de productie intreprinderii, de specificul proceselor tehnologice realizate in sistem, de existenta unui sistem automat de transport-stocare corespunzator ca nivel.

Al patrulea aspect al realizarii principiului integrarii la construirea sistemelor flexibile de fabricatie este integrarea legata de realizarea unui sistem unitar, complex de pregatirea fabricatiei pentru sistem.

Preocuparile privesc importanta si oportunitatea realizarii unui sistem :are sa permita proiectarea constructiva a obiectelor productiei, proiectarea tehnologica si executia lor directa in cadrul sistemelor flexibile de fabricatie. In practica aceste sisteme au primit numele de CAD/CAM.

3. Principiul modularizarii

Un alt principiu, caruia trebuie sa i se acorde maxima importanta in proiectarea sistemelor flexibile de fabricatie, este principiul modularizarii, care asigura pentru componentele sistemului si elementele lor, de asemenea, formarea grupelor subsistem din unificarea si standardizarea agregatelor si modulelor. In etapa actuala principiul modularizarii cunoaste dezvoltarea sa proprie, la un nivel calitativ superior, in conditiile create de ansamblul mijloacelor tehnice ale automatizarii complexe a proceselor de productie.

In particular, in aprecierea tendintelor de baza a construirii agregatelor-modulare se incepe cu utilajele de tip masini cu comanda numerica si sisteme de transport-stocare.

Principiul modularizarii trebuie sa primeasca o larga raspandire si la utilizarea programarii matematice in sistemele de conducere a proceselor de productie la toate nivelurile.

Realizarea principiului modular de constituire a sistemelor flexibile de fabricatie nu numai ca asigura cresterea flexibilitatii ci serveste ca baza a:

- trecerii la tipizarea proiectelor, scurtarea termenelor si volumului de lucru la proiecte;

- realizarii sistemului flexibil de fabricatie cel mai avantajos si satisfacator construit pentru fiecare caz concret de problema tehnologica;

- cresterii sigurantei in exploatare a sistemului flexibil de fabricatie prin aplicarea calculelor tehnice la modulele standardizate folosite si la agregate;

- imbunatatirii conditiilor de reparare si scurtarea duratei de integrare in caz de cadere accidentala.

4. Principiul ciberneticii

Teoria moderna a organizarii preia o serie de principii ale ciberneticii care sunt folosite pentru realizarea sistemelor de productie. Primul principiu al ciberneticii este legea diversitatii necesare si se enunta in modul urmator: "sistemul cel mai eficient este acel sistem la care numarul de componente diverse si numarul starilor este legat de diversificarea raspunsurilor sistemului in concordanta cu diversitatea starilor carora trebuie sa le raspunda". De aici rezulta ca sistemul proiectat sau sistemul in functiune (sau subsistemul) trebuie sa fie limitat de utilizarea organizatorica. Tocmai din legea diversitatii necesare ce decurge ipoteza potrivit careia pentru a mari subordonarea, un sistem complex si mare trebuie sa fie alcatuit dintr-un numar suficient si necesar de componente sau de subsisteme, care sa asigure problema obtinerii unor parti finite a le intregului, adica a unui rezultat final ca scop.

5. Principiul automatizarii

Automatizarea are drept scop modificarea raportului de implicare a factorului uman in diversele activitati, in sensul inlocuirii acestuia prin sisteme tehnice, ori de cate ori aceasta inlocuire corespunde cu cerintele derivate din anumite necesitati.

1.1.4 Componentele sistemelor flexibile de fabricatie

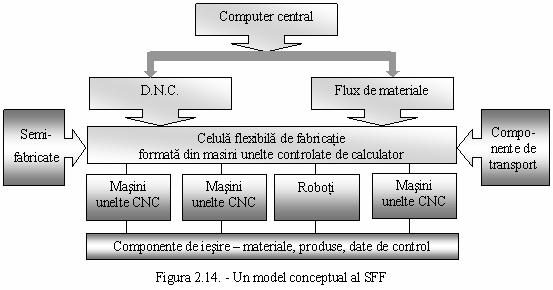

In general un sistem flexibil de fabricatie contine urmatoarele componente (fig. 2.14):

- Un computer central, care foloseste programele sistemului flexibil de fabricatie pentru operatiile de planificare si pregatire a productiei, pentru controlul direct al prelucrarii la utilajele (DNC), pentru controlul functionarii utilajelor, pentru controlul fluxurilor de materiale, transport, etc. Acesta va fi si o baza de date pentru sistem, care va interactiona direct cu utilajele si, prin intermediul echipamentelor periferice, cu operatorii sistemului, adica cu persoanele avizate in proiectarea si controlul sistemului.

- Centrul de lucru, compus din utilaje avand control numeric direct (DNC) sau computerizat (CNC), aranjate in general in grupuri sau celule. El poate include masini universale, freze, strunguri, etc, putand exista in multe cazuri roboti.

- Centre de prelucrare, care pot include statii de lucru manuale sau robotizate.

- Sistem de transport pentru materiale, unelte si date.

- Interfata operator, necesara pentru stabilirea legaturii intre operatorul uman si computerul central al sistemului, formata din monitoare, imprimante, periferice de introducere a datelor, tastaturi, etc.

1.1.5 Proiectarea sistemelor flexibile de fabricatie

Proiectarea sistemelor flexibile de fabricatie impune urmatoarele etape:

Identificarea domeniului de repere care va fi prelucrat, volumul de prelucrare, timpii de prelucrare, calitatea produselor obtinute, costul maxim al SFF

Analiza reperelor, adica a domeniului din care fac parte reperele, a formei acestora, a modului de prelucrare, a tehnologiilor folosite pentru prelucrare.

Analiza necesarului de statiilor de lucru, a utilajelor folosite, a posturilor de lucru, a uneltelor folosite, a SDV-urilor.

Analiza fluxului de materiale, de repere.

Planificarea metodelor de comunicare a datelor si informatiilor in sistem.

Stabilirea necesarului de hardware, calculatoare, monitoare, terminale, utilaje, roboti.

Construirea programelor software care vor opera in sistem, programe necesare controlului numeric al utilajelor, controlul fluxului de materiale, etc.

Proiectarea sistemului integrat, adica a tuturor aspectelor privind manipularea, controlul utilajelor, incarcarea, controlul de calitate si transportul.

Dezvoltarea unor manuale care vor cuprinde toate aspectele sistemului de operare al SFF

Instruirea personalului in vederea folosirii la parametrii optimi ai sistemului.

1.1.6 Ierarhizarea sistemelor flexibile de fabricatie

In prezent exista mai multe acceptiuni ale notiunii de SFF, care converg mai mult sau mai putin, principalele diferente constatandu-se la stabilirea ariei de cuprindere.

Studii ale O.N.U.[9] identifica trei stadii ale SFF. care difera prin complexitate si arie de cuprindere:

- unitatea sau modulul flexibil de prelucrare reprezinta de obicei o masina complexa (un centru de prelucrare) echipat cu o magazie multipaleta, un manipulator automat de palete sau un robot, un manipulator automat de scule care poate functiona in regim automat;

- celula flexibila de fabricatie este constituita din doua sau mai multe unitati flexibile de prelucrare cu masini controlate direct prin calculator;

- sistemul flexibil de fabricatie cuprinde mai mult celule flexibile de fabricatie conectate prin sisteme automate de transport (vehicule ghidate automat, controlat de calculator), care deplaseaza paletele, piesele si sculele intre masini. Tot sistemul este sub controlul direct a unui calculator central sau local care dirijeaza si sistemele de depozitare, echipamentele de masurare automata si testare, masinile unelte cu comanda numerica (C.N.C.) etc. Rolul fortei de munca se reduce la minim, concomitent cu micsorarea timpilor de schimbare a profilului fabricatiei.

- uzina automatizata flexibil[10] rezulta prin integrarea mai multor SFF. In aceasta entitate procesul este complet automatizat.

Fig. 2.15 - Ierarhizarea sistemelor flexibile de fabricatie[11]

[1] Platon, V., Sisteme avansate de productie, Editura Tehnica, Bucuresti, 1990

[2] Platon, V., Sisteme avansate de productie, Editura Tehnica, Bucuresti, 1990

[3] Ibidem

[4] Platon, V., Sisteme avansate de productie, Editura Tehnica, Bucuresti, 1990

[5] Abrudan, I., Sisteme flexibile de fabricatie Editura Dacia, Cluj-Napoca, 1996.

[6] Abrudan, I., Sisteme flexibile de fabricatie Editura Dacia, Cluj-Napoca, 1996, Armstrong, M, A Handbook of Management Techniques, Cogan Page, London, 1994, Bojan, I., Sisteme flexibile de productie, Editura Dacia, Cluj-Napoca, 1999, Luggen, W., Flexible Manufacturing Cells & Systems, Prentice Hall, Platon, V., Sisteme avansate de productie, Editura Tehnica, Bucuresti, 1990.

[7] Abrudan, I., Sisteme flexibile de fabricatie Editura Dacia, Cluj-Napoca, 1996

[8] Bojan, I., Sisteme flexibile de productie, Editura Dacia, Cluj-Napoca, 1999

[9] Recent trends in flexible manufacturig system, Economic Comission for Europa, United Nation, New York, 1986

[10] Abrudan, I., Sisteme flexibile de fabricatie Editura Dacia, Cluj-Napoca, 1996

[11] Ibidem

| Contact |- ia legatura cu noi -| | |

| Adauga document |- pune-ti documente online -| | |

| Termeni & conditii de utilizare |- politica de cookies si de confidentialitate -| | |

| Copyright © |- 2025 - Toate drepturile rezervate -| |

|

|

|||

|

|||

Referate pe aceeasi tema | |||

|

| |||

|

|||

|

|

|||