| Aeronautica | Comunicatii | Drept | Informatica | Nutritie | Sociologie |

| Tehnica mecanica |

Tehnica mecanica

|

|

Qdidactic » stiinta & tehnica » tehnica mecanica Studiu tehnico-economic privind constructia produsului P. procesul tehnologic de fabricare a reperului R siarea echipamentului tehnologic E |

Studiu tehnico-economic privind constructia produsului P. procesul tehnologic de fabricare a reperului R siarea echipamentului tehnologic E

Studiu tehnico-economic privind constructia produsului P. procesul tehnologic de fabricare a reperului R si proiectarea echipamentului tehnologic E

P – Strangere hidraulica

R – Brida

1. Date initiale generale

Programa de productie: 7000de bucati/an

Unitatea de productie : SC. HESPER SA

Obiectiv principal: introducerea unei noi tehnologii

Fond real de timp: 255x1x8=2040 de ore/an

Cerinta economica: cost minim de fabricatie

2. Analiza constructiva functional-tehnologica

2.1 Schite constructive ale produsului si reperului

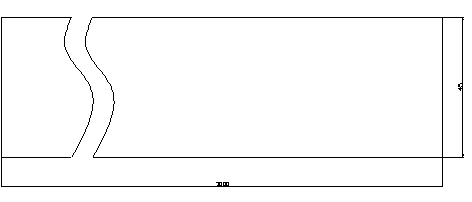

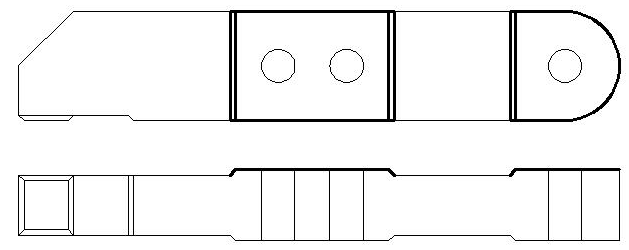

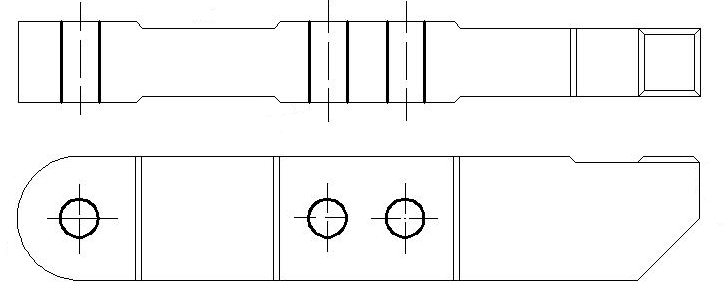

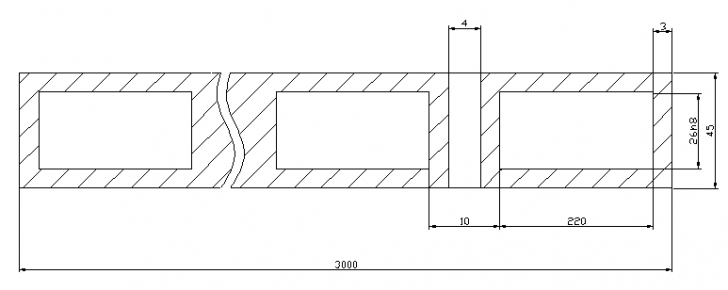

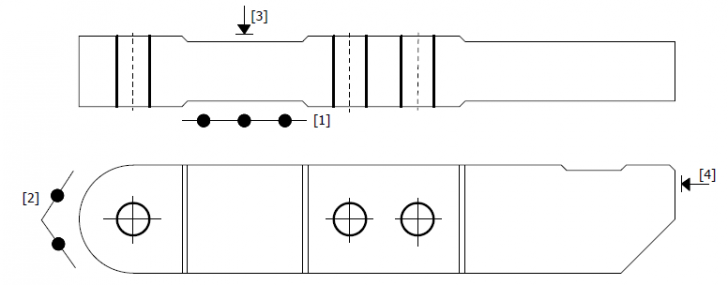

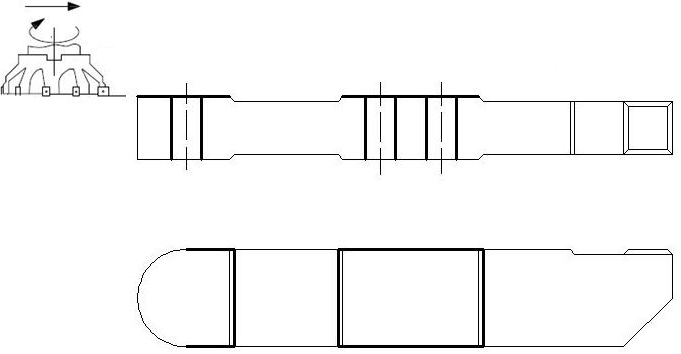

-schita a produsului Strangere hidraulica se prezinta in fig.2.1, in care reperul considerat are poz 3.

Fig. 2.1

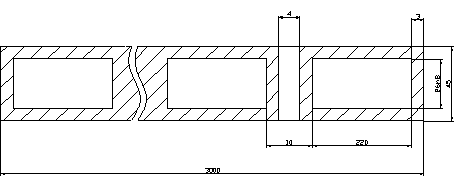

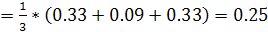

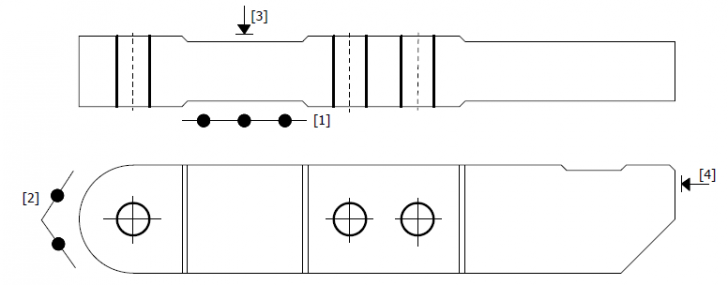

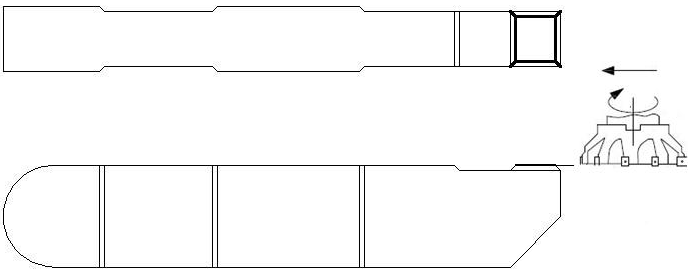

-schita a reperului brida se prezinta in fig.2.2, unde Sk , k=1,2 sunt suprafete definitorii

Fig. 2.2

2.2 Date constructiv- functionale

2.2.1 Schite constructive

a. Caracteristicile suprafetelor

2.2.2 Caracteristici prescrise suprafetelor

|

Sk |

Forma |

Dimensiuni [mm] |

Ra |

Tolerante de forma |

Pozitia reciproca |

Alte conditii |

|

S1 |

Cilindrica |

12 H7 |

3.2 |

|

|

Tesituri 1 x 45˚ Tolerante generale ISO 2768 – mk |

|

S2 |

Cilindrica |

12 H7 |

3.2 |

|

|

|

|

S3 |

Plana |

56x40 |

1.6 |

|

|

|

|

S4 |

Plana |

18 xR20 |

1.6 |

|

|

|

|

S5 |

Cilindrica |

12 H7 |

3.2 |

|

|

|

|

S6 |

Plana |

16 x 18 |

3.2 |

|

|

Tabelul 1. Suprafetele reperului

b. Caracteristicile de material

|

Marca otelului |

Principalele domenii de utilizare |

|

OL50 |

Elemente de constructii mecanice supuse la solicitari mecanice ridicate, ca: bare de tractiune, arbori drepti si cotiti, arbori pentru pompe si turbine, carlige pentru macarale, menghine, suruburi de precizie, piulite, volanti, scule pentru regim usor de aschiere, roti dintate pentru viteze periferice mici |

Tabelul 2. Domenii de utilizare a materialului

Abaterile limita generale pentru dimensiunile liniare ( ISO 2768) sunt prezentate in tabelul 2.3

|

||||||||||||||||||||||||||||||||||||

Tabelul 3. Abateri limita generala

|

OL50 |

Cmax [%] |

Mn max[%] |

Simax[%] |

Pmax[%] |

Smax[%] |

|

0.3 |

0.47 – 0.85 |

0.4 |

0.055 |

0.055 |

Tabelul 4. Compozitia chimica

|

OL50 |

Limita de curgere [dan/mm2] |

Rezistenta la tractiune [dan/mm2] |

Alungirea relative la rupere [%] |

Duritatea Brinell [HB] |

|

28 |

50 – 62 |

19 |

147 – 185 |

Tabelul 5. Proprietati mecanice

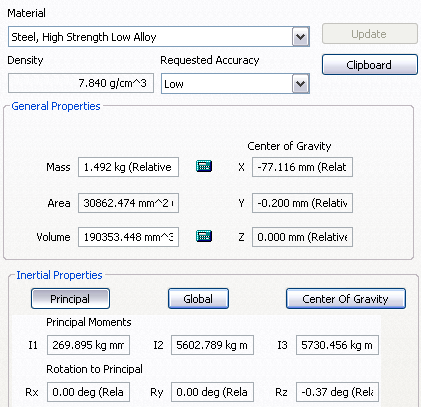

c. Masa

d. Clasa de piese

Avand in vede caracteristicile sale geometrice reperul “Flansa intermediara” face parte din clasa de piese PARGHII SI FURCI

2.2.3 Functiile ansamblului, produsului si suprafetelor

a. Functiile ansamblului

Regleaza forta de strangere

b. Functiile reperului:

Legatura intre corpul pozitia 8 si restul ansamblului

c. Functiile suprafetelor

|

Sk |

Functie |

|

S1,S2,S5 |

Trecere bolt |

|

S3 |

Contact cu corp pozitia 2 |

|

S4 |

Contact cu corp pozitia 8 |

|

S6 |

Suprafata de contact cu piesa; Suprafata de lucru |

2.2.4. Tehnologicitate

a. Gradul de unificare a elementelor constructive (λe)

λe=ld / lt , λe € (0;1]

unde: ld - este numarul dimensiunilor diferite

lt - este numarul total al elementelor

Se analizeaza urmatoarele grupe principale de caracteristici geometrice,dupa cum urmeaza:

Gauri cilindrice

3 gauri 12 H7 λe=

Tesituri

11 x 45˚ λe=

Rugozitati

3 x Ra 3.2 λe=

3 x Ra 1.6

λ

b. Concordanta dintre caracteristicile constructive prescrise si cele impuse de rolul functional / tehnologic

S-au propus 1 modificare:

1. Introducerea bosajelor pe suprafetele exterioare ale reperului care intra in contact cu alte repre ale ansamblului; s-a operat aceasta modificare pentru reducerea costului de fabricatie

λc =

Dupa realizarea modificarilor:

λc = 1

c. Conditii de tehnologicitate impuse de unificarea constructive

Din punct de vedere al conditiei principale impuse de unificarea constructiva , respective numar minim posibil al dimensiunilor elementelor constructive, se apreciaza ca aceasta este acceptabila.

d. Conditii de tehnologicitate impuse de procedeele tehnologice

|

Nr. Crt. |

CONDITIE |

Grad de satisfacere [DA/NU] |

|

|

1 |

|

DA |

|

|

2 |

Anumite elemente constructive (imbinari,racordari, grosimi de pereti) de dimensiuni l sa indeplineasca conditia l≥lmin sau/si l≤lmax, unde lmin si lmax sunt valori limita impuse de procedeul tehnologic |

DA |

|

|

3 |

Forma sau pozitia unor pozitii sa fie astfl incat sa presinte “inclinari” in raport cu planul(ele) de separate a semimatritelor |

DA |

|

|

4 |

Alezajele sa fie patrunse |

DA |

|

|

5 |

Trecerile dintre suprafete sa fie astfel incat sa se evite deteriorarea acestora in timpul manevrarii semifabricatului |

DA |

Tabel 6. Criterii matritare

2.3 Semifabricare si prelucrari

2.3.1 Semifabricare

Se cunosc :

materialul prescris OL50, forma si dimensiunile prescrise (vezi desen reper), programa de productie data 7000 buc/an;

caracteristicile semifabricatelor, metodelor si procedeelor de semifabricare;

Avand in vedere considerentele de mai sus,se adopta doua variante ethnic-acceptabile de semifabricare, prezentate in tabelul urmator.

|

Varianta |

Semifabricat |

Metoda de semifabricare |

Procedeu de semifabricare |

|

1 |

SF 1 |

Deformare plastica la rece |

LAMINARE |

|

2 |

SF 2 |

Deformare plastica la cald |

MATRITARE |

Tabel 7. Semifabricari

Laminarea

Ln= n ( l0 + 2Ap +b )- b

Unde:

Ln- lunigea barei de OL50 [500,1000,1500,2000,2500,3000 mm]

l0 – dimensiunea piesei

Ap – adaosul de prelucrare

b – distanta dintre 2 piese successive

Pt:

Ln=500 →n=

Ln=1000 →n=

Ln=1500 →n=

Ln=2000 →n=

Ln=2500 →n=

Ln=3000 →n=

2.3.2 Prelucrari

|

Sk |

Varianta |

Prelucrari |

|

|

S1, S2, S5 |

1 |

Gaurire |

Alezare |

|

S3, S4 |

1 |

Frezare degrosare |

Frezare finisare |

|

S6 |

1 |

Frezare degrosare |

Frezare finisare |

|

2 |

Frezare degrosare |

Frezare finisare |

|

|

Nr. de ordine si denunirea operatiei |

SCHITA SIMPLIFICATATA A OPERATIEI |

UTILAJE si S.D.V.-uri |

|

00. Laminare |

|

U: Laminor |

|

10. Debitare |

|

|

|

20. Prelucrare complexa |

|

U: Masina de frezat S: Freza V: Subler |

|

Nr. de ordine si denunirea operatiei |

SCHITA SIMPLIFICATATA A OPERATIEI |

UTILAJE si S.D.V.-uri |

|

00. Matritare |

|

U: Masina de forjat S: Matrita V: Subler |

|

10. Frezare I |

|

U: Masina de frezat S: Freza V: Subler |

|

20. Frezare II |

|

U: Masina de gaurit S: Burghiu V: Subler |

|

30. Gaurire- Alezare |

|

U: Strung S: Cutit de strung V: Subler |

1.5. Structura detaliata a procesului(elor) si sistemului(elor) de productie

Structura detaliata a fiecarei variante de proces/sistem tehnologic s-a determinat prin dezvoltarea elementelor structurale preliminare si prin includerea celorlalte elemente definitorii, dupa cum urmeaza:

1.5.1. Nomenclatorul, fazele si schemele de orientare-fixare associate operatiilor

a. Nomenclatorul operatiilor: la fiecare varianta de process tehnologic, PT1 si PT2, s-au stabilit operatiile complementare si, corespunzator, nomenclatorul operatiilor, care se prezinta in tabelul 1.5.1

|

PT1 |

PT2 |

|

00. Laminare |

00. Matritare |

|

10. Operatie Complexa |

10. Frezare I |

|

20. Control Final |

20. Frezare II |

|

30. Conservare – Depozitare |

25. Control |

|

|

30. Frezare III |

|

|

40. Gaurire – Alezare |

|

|

45. Spalare |

|

|

50. Control Final |

|

|

60. Conservare – Depozitare |

b. Fazele si schemele de orientare-fixare

La fiecare varianta de process tehnologic PT1 si PT2, prin aplicarea metodologiilor specifice, s-au determinat fazele si schemele de orientare-fixare (SOF), fiecare dintre acestea intr-o singura varianta.

|

Operatia |

SCHITA OPERATIEI |

Utilajul si SDV-uri (tip) |

Fazele operatiei |

|

00. Laminare |

|

U: Masina de debitat; S: Panglica ferastrau; D :Menghina; V: Subler; |

00.a. Prindere semifabricat; 00.1. Debitare la 108,8; 00.b. Desprindere si depunere piesa; |

|

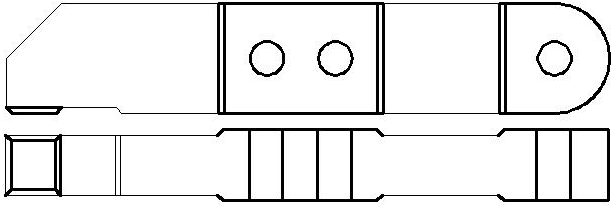

10. Operatie Complexa |

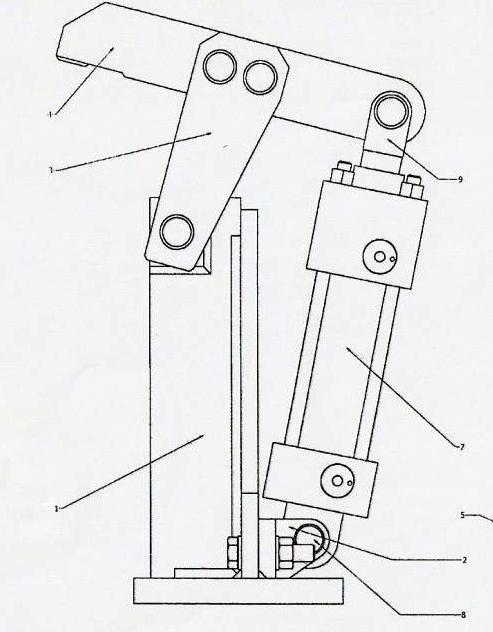

Fig. 1 |

U:Centru CNC D:Special S:Burghiu; freza;alezor; V:subler; micrometru; |

00.a. Prindere semifabricat; 00.1. Frezari; 00.2. Gaurire – Alezare 00.b. Desprindere si depunere piesa; |

|

20. Control Final |

|

|

|

|

30. Conservare – Depozitare |

|

|

|

|

Operatia |

SCHITA OPERATIEI |

Utilajul si SDV-uri (tip) |

Fazele operatiei |

|

00. Matritare |

|

U: Presa; S,D: Matrita; V:Subler; |

|

|

10. Frezare I |

Fig.2 |

U: Freza orizontala S: Freza; D: Universal; V: Subler; |

10.a. Prindere semifabricat; 10.1. Frezare la 27.6 ; 10.b. Desprindere si depunere piesa; |

|

20. Frezare II |

Idem Fig.2 |

U: Freza orizontala S: Freza; D: Universal; V: Subler; |

10.a. Prindere semifabricat; 10.1. Frezare la 26 ; 10.b. Desprindere si depunere piesa; |

|

25. Control |

|

|

|

|

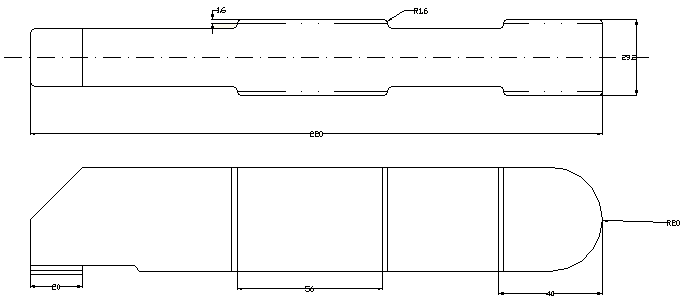

30. Frezare III |

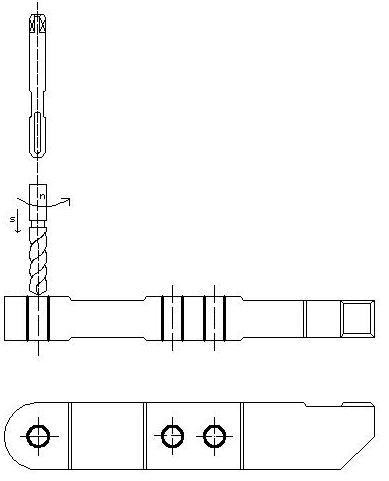

Fig. 3 |

U: Freza orizontala S: Freza; D: Universal; V: Subler; U: |

10.a. Prindere semifabricat; 10.1. Frezare la 20 x 20 ; 10.b. Desprindere si depunere piesa; |

|

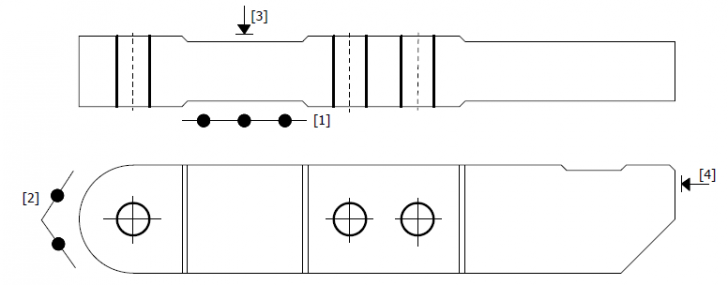

40. Gaurire – Alezare |

Fig. 4 |

Masina de gaurit; S: Burghiu; D: Universal; V: Sulber; |

a. Prinder esemifabricat 40.1 Gaurire 3 x 12 40.2 Alezare 3 x12 H7 b. Desprindere semifabricat |

|

45. Spalare |

|

|

|

|

50. Control Final |

|

|

|

|

60. Conservare – Depozitare |

|

|

|

Fig.3

Fig. 4

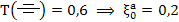

c. Determinarea SOF-O pentru operatia 60 Gaurire-PT2

Date initiale:

schita simplificata a operatiei

E1. Identificarea CTO si calculul ξa(wj)

Di← ┴ →S1

Di←

→S2

→S2

Di← →S3 CONCENTRICITATE

Rezulta: Wj: ┴ ,

ξa(wj)

Se adopta ξa(wj)=

T(wj)

T(wj)

Se adopta ξa(wj)=

T(wj)

T(wj)

T (conc) =

E2. EGT si E/M-O/F/R/A

EGT se stabilesc astfel incat BT≡BC, respective EGT: S1,S2;

E/M-O: corespund simbolurilor [1], [2], [3], [4], [5], [6];

EF: corespund simbolurilor: [7], [8];

E/M-R/A: nu este cazul.

E3. Dimensiunile definitorii ale EO,SOF-TP, ξa(wj),SOF-TA, SOF-O

Dimensiuni definitorii : αprisma = 120 ˚

SOF-TP, ξa(wj),SOF-TA:

|

Elementele (Mecanisme) de O-F |

SOF-TP |

ξ0 ┴ |

ξ0

|

ξ0 |

SOF-TA |

|||||||

|

[1] |

[2] |

[3] |

[4] |

[5] |

[6] |

[7] |

[8] |

|||||

|

x |

x |

x |

|

|

x |

x |

x |

1 |

0 |

0.4 |

0.46 |

DA |

|

x |

x |

|

x |

|

x |

|

x |

2 |

0 |

0 |

0.46 |

DA |

|

x |

|

x |

|

x |

|

|

x |

3 |

0 |

0 |

0.4 |

DA |

PT 2

ξ0 (26) = 0 ≤ ξ0a

20. CTO : 26 h8 ξ0a (26) = ½ T(26) = ½0.033 = 0.016

ξ0 (26) = 0 ≤ ξ0a

30. CTO: 40 ξ0a (40) = ½ T(40) = ½0.016 = 0.080

ξ0 (40) = 0 ≤ ξ0a

┴ ξ0a (┴) = ½ T(┴) = ½0.4 = 0.2

ξ0 (┴) = 0 ≤ ξ0a

ξ0 Conc = ½ 0.8/sin60˚ = ½ 0.8/1.73 = 0.46 ≤ 0.5

SOF – O → [1] + [2] + [6] + [7]

1.5.2. Utilajele si SDV-urile, metodele si procedeele de reglare la dimensiune

a) Utilajele

Avand in vedere tipurile de utilaje adoptate,continutul operatiilor,precum si dimensiunile de gabarit ale semifabricarului/piesei,pentru fiecare operatie sau grup de operatii se stabilesc utilajele, U, intr-o varianta, dupa cum se prezinta in tabelul urmator .

|

PT |

Operatia |

Utilaj |

||

|

Tip |

Marca |

Turatii (n), avansuri (s), viteza de avans (w), putere (N) |

||

|

PT 1 |

10.Debibare |

Fierastrau circular |

FC 1250 |

Diametrul panzei 1250; Dim maxime ale materialului de debitat: rotund 450 mm patrat 400 mm; Cursa maxima a panzei 510 mm; Turatia panzei 2.4-7.4 rot/min; Viteza de taiere 9-29 m/min; Dom avans. hidraulice 5 – 400 mm/min Puterea motorului 15 kW; Gabarit: L = 2800 mm l = 1850 mm H = 2620 mm -Masa masinii 7800 kg; |

|

20. Prelucrare complexa |

Centru de prelucrare |

YT -1500S/F CNC |

-caracterul prelucrarii:cu axul sculei orizontal ; -curse de lucru dupa axele: X : 550mm Z : 500mm A: 223 ˚; Y : 550mm C : 360 ˚; -n[rot/min]: 0…4500 (reglare continua) ; -NME=11 kw ; -tipul comenzii numerice: FANUC 6M ; -numar scule din magazine: 64; |

|

|

PT2 |

10. Frezare I 20. Frezare II 30. Frezare III |

Masina de frezat |

FV2a TOS |

S=1350x300, L=750 Turatia axului principal [rot/min]: 31,5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000 Avansul mesei [mm/min]: 10 14;19;28;37,5;50;75;106;145;210,292;395 20;29;38,5;56;78;100;150;212;290;420;585; 790. Puterea motorului: 4,5 kW |

|

40. Gaurire |

Masina de gaurit |

G16 |

Diametrul maxim de gaurire 16 mm; Conul arborelui principal Morse 2 ; Cursa pinolei 100 mm; Trepte de turatii 8; Dom. arbore princ. 200-2200 rot/min; Puterea motorului 0.45/0.8 kW; Distanta arbore-coloana 215 mm; Masa masinii 263 kg; |

|

b. Dispozitivele port-piesa (DPP)

Avand in vedere schemele de orientare-fixare si caracteristicile specifice ale utilajelor,se stabilesc dispozitivele de prindere a piesei DPP, pentru fiecare operatie sau grup de operatii dupa cum se prezinta in Tab

|

PT |

Operatia (iile) |

DPP |

|

PT 1 |

10. Debitare |

Menghina cu actionare hidraulica |

|

20. Prelucrare complexa |

Universal 3/160/2 STAS 1655/2-87 |

|

|

PT 2 |

10. Frezare I 20. Frezare II 30. Frezare III |

Universal 4/160-2 STAS 1655/2-87 |

|

40. Gaurire |

Mandrina universala |

c. Sculele de prelucrare (S) si dispozitivele port-scule (DPSC)

Avand in vedere tipurile de scule adoptate, continutul fazelor de prelucrare, caracteristicile specifice ale semifabricatului/piesei, precum si caracteristicile specifice ale utilajelor de prelucrare / dispozitivelor port scule, pentru fiecare faza sau grup de faze de prelucrare,se stabilesc sculele, S, si,corespunzator dispozitivele port-scule,DPSC, intr-o varianta, dupa cum se prezinta in Tab.

Sculele de prelucrare si dispozitivele port-scule pentru PT1

|

Operatia |

Faza (-ele) de prelucrare |

Scula |

|||||

|

Fig |

S |

Tip |

Notare |

Alte caracteristici |

DPSC |

||

|

00. Debitare |

10.1 Debitare la 226 x 45 |

1 |

S1 |

Panza fierastrau |

Panza fierastrau Ø30 |

|

Mandrina |

|

10. Operatie Complexa |

10.1. Frezari; |

2 |

S2 |

Freza cilindro - frontala |

APK D32-W32 |

|

Mandrina |

|

10.2. Gaurire Ø12 |

S3 |

Burghiu |

Burghiu Ø12 |

|

Mandrina |

||

|

10.3 Alezare Ø12 H7 |

S4 |

Alezor |

Alezor 1264 -80 |

|

Mandrina |

||

Sculele de prelucrare si dispozitivele port-scule pentru PT2

|

Operatia |

Faza (-ele) de prelucrare |

Scula |

|||||

|

Fig |

S |

Tip |

Notare |

Alte caracteristici |

DPSC |

||

|

10. Frezare I |

10.1 Frezare degrosare |

3 |

S5 |

Freza cilindro - frontala |

APK D32-W32 |

P30 |

Mandrina |

|

10.2 Frezare finisare |

S6 |

Freza cilindro - frontala |

APK D32-W32 |

P10 |

Mandrina |

||

|

20. Frezare II |

20.1 Frezare degrosare |

3 |

S7 |

Freza cilindro - frontala |

APK D32-W32 |

P30 |

Mandrina |

|

20.2 Frezare finisare |

S8 |

Freza cilindro - frontala |

APK D32-W32 |

P10 |

Mandrina |

||

|

30. Frezare III |

30.1 Frezare degrosare |

4 |

S9 |

Freza cilindro - frontala |

APK D32-W32 |

P30 |

Mandrina |

|

30.2 Frezare finisare |

S10 |

Freza cilindro - frontala |

APK D32-W32 |

P10 |

Mandrina |

||

|

40. Gaurire |

40.1 Gaurire Ø12 |

5 |

S11 |

Burghiu |

Burghiu Ø12 |

|

Mandrina |

|

40.2 Alezare Ø12 H7 |

S12 |

Alezor |

Alezor 1264 -80 |

|

Mandrina |

||

Fig.1

Fig.3

Fig. 4

Fig.5

d. Metodele si procedeele de reglare la dimensiune

Avand in vedere programa de productie/continutul operatiilor/fazelor si caracteristicile specifice ale utilajelor, se stabilesc metodele si respectiv, procedeele de reglare la dimensiune, intr-o varianta, dupa cum se prezinta in Tab.

|

PT |

Operatia(-iile) |

Metoda de reglare la dimensiune |

Procedeul(-ele) de reglare la dimensiune |

|

PT 1 |

00. Debitare |

Metoda reglarii automate (RA) |

Reglare cu mecanism de orientare de tip menghina si opritor mecano-electric |

|

10. Operatie Complexa |

Reglare cu mechanism de orientare tip universal si reglare dupa program |

||

|

PT 2 |

10. Frezare I |

Reglare cu mecanism de orientare de tip universal si cu piesa etalon |

|

|

20. Frezare II |

Reglare cu mecanism de orientare de tip universal si cu piesa etalon |

||

|

30. Frezare III |

Reglare cu mecanism de orientare de tip universal si cu piesa etalon |

||

|

40. Gaurire |

Reglare cu: elemente de orientare tip bolt cilindric cu guler si cep si reglare cu element de ghidare tip bucsa de ghidare |

4.2.3. Adaosurile de prelucrare si dimensiunile intermediare

Adaosurile de prelucrare “A”,s-au determinat prin alegere din tabele normative, iar dimensiunile intermediare, L, prin calcul dupa cum urmeaza: se subliniaza urmatoarele: ΣAk=Ao ; Lk-1=Lk±Ak; Dk-1=Dk±2Ak, unde k=n , + pentru dimensiuni tip arbore iar – pentru dimensiuni tip alezaj.

Adaosuri de prelucrare pentru PT1

|

Sk |

Dim. prescrisa |

Adaos total Ao [mm] |

Faza de prelucare |

|||

|

Nr. de ordine si denumire preliminara |

Ak [mm] |

Lk [mm] |

Numar de ordine si denumire finala |

|||

|

S1 S2 S5 |

Ø12 H7 |

6 |

10.2. Gaurire Ø12 |

1.5 |

Ø12 |

10.2. Gaurire Ø12 |

|

0.07 |

10.3 Alezare Ø12 H7 |

0.07 |

Ø12 H7 |

10.3 Alezare Ø12 H7 |

||

|

S3 |

56x40 |

1.50 |

10.1 Frezare degrosare la 28.5 |

1.50 |

30 |

10.1 Frezare degrosare la 28.5 |

|

0.50 |

10.2 Frezare finisare la 28 |

0.50 |

28.5 |

10.2 Frezare finisare la 28 |

||

|

S3’ |

56x40 |

1.50 |

10.1 Frezare degrosare la 26.5 |

1.50 |

30 |

10.1 Frezare degrosare la 26.5 |

|

0.50 |

10.2 Frezare finisare la 26 |

0.50 |

28.5 |

10.2 Frezare finisare la 26h8 |

||

|

S4 |

18 xR20 |

1.50 |

10.1 Frezare degrosare la 28.5 |

1.50 |

30 |

10.1 Frezare degrosare la 28.5 |

|

0.50 |

10.2 Frezare finisare la 28 |

0.50 |

28.5 |

10.2 Frezare finisare la 28 |

||

|

S4’ |

18 xR20 |

1.50 |

10.1 Frezare degrosare la 26.5 |

1.50 |

30 |

10.1 Frezare degrosare la 26.5 |

|

0.50 |

10.2 Frezare finisare la 26 |

0.50 |

28.5 |

10.2 Frezare finisare la 26h8 |

||

|

S6 |

16 x 18 |

0.75 |

10.1 Frezare degrosare la 26.5 |

0.75 |

40.75 |

10.1 Frezare degrosare la 26.5 |

|

0.25 |

10.2 Frezare finisare la 26 |

0.25 |

40 |

10.2 Frezare finisare la 26 |

||

Adaosuri de prelucrare pentru PT2

|

Sk |

Dim. prescrisa |

Adaos total Ao [mm] |

Faza de prelucare |

|||

|

Nr. de ordine si denumire preliminara |

Ak [mm] |

Lk [mm] |

Numar de ordine si denumire finala |

|||

|

S1 S2 S5 |

Ø12 H7 |

6 |

10.2. Gaurire Ø12 |

1.5 |

Ø12 |

10.2. Gaurire Ø12 |

|

0.07 |

10.3 Alezare Ø12 H7 |

0.07 |

Ø12 H7 |

10.3 Alezare Ø12 H7 |

||

|

S3 |

56x40 |

1.50 |

10.1 Frezare degrosare la 28.5 |

1.50 |

30 |

10.1 Frezare degrosare la 28.5 |

|

0.50 |

10.2 Frezare finisare la 28 |

0.50 |

28.5 |

10.2 Frezare finisare la 28 |

||

|

S3’ |

56x40 |

1.50 |

10.1 Frezare degrosare la 26.5 |

1.50 |

30 |

10.1 Frezare degrosare la 26.5 |

|

0.50 |

10.2 Frezare finisare la 26 |

0.50 |

28.5 |

10.2 Frezare finisare la 26h8 |

||

|

S4 |

18 xR20 |

1.50 |

10.1 Frezare degrosare la 28.5 |

1.50 |

30 |

10.1 Frezare degrosare la 28.5 |

|

0.50 |

10.2 Frezare finisare la 28 |

0.50 |

28.5 |

10.2 Frezare finisare la 28 |

||

|

S4’ |

18 xR20 |

1.50 |

10.1 Frezare degrosare la 26.5 |

1.50 |

30 |

10.1 Frezare degrosare la 26.5 |

|

0.50 |

10.2 Frezare finisare la 26 |

0.50 |

28.5 |

10.2 Frezare finisare la 26h8 |

||

|

S6 |

16 x 18 |

0.75 |

10.1 Frezare degrosare la 26.5 |

0.75 |

40.75 |

10.1 Frezare degrosare la 26.5 |

|

0.25 |

10.2 Frezare finisare la 26 |

0.25 |

40 |

10.2 Frezare finisare la 26 |

||

Calculul parametrilor regimurilor de aschiere s-a facut utilizand urmatoarele formule:

a) Pentru fazele de tip gaurire

Se stabileste adaosul de prelucrare Ap si adancimea de aschiere t:

t = Ap=D/2 [mm]

In functie de diametrul burghiului se alege durabilitatea economica Tec , uzura admisibila h£ si avansul de aschiere s care apoi se standardizeazaconform caracteristicilor masinii – unelte.

Viteza de aschiere v se alege in functie de diametrul burghiului si avansul stabilit.

Aceasta viteza se corecteaza:

vcor = vtab *K1*K2*K3

unde : K1 tine seama de starea materialului

K2 tine seama de adancimea de aschiere

K3 tine seama de rezistenta materialului

Turatia n

n =

[rot/min]

[rot/min]

Se alege din gama de turatii a masinii – unelte o valoare apropiata.

Se calculeaza viteza reala de aschiere vr :

vr =

[m/min]

[m/min]

b) Pentru fazele tip frezare

Se stabileste adancimea de aschiere t:

t = Ap

Avansul sr de lucru de stabileste in functie de rugozitatea suprafetei Ra si de rezistenta materialului prelucrat.

sd = sr/z [mm/dinte]

Durabilitatea economica Tec se stabileste in functie de tipul sculei.

Avand in vedere adancimea de aschiere si avansul stabilit, se alege din normative valoarea vitezei vtab. Aceasta valoare se corecteaza:

vcor = vtab * kvD * kvB * kvZ* kvT * kv

unde: kvD functie de diametru

kvB functie de latimea de frezat

kvZ functie de numarul de dinti

kvT functie de durabilitatea frezei

kv functie de starea materialului

Turatia n se determina utilizand relatia:

n =

[rot/min]

[rot/min]

Din caracteristicile masinii – unelte se alege o valoare apropiata.

Viteza reala de aschiere va fi :

vr = sd * z *n [mm/min]

a) Faze tip gaurire

|

PT |

Faza de prelucrare |

T [min] |

d/t [mm] |

AK [mm] |

t [mm] |

i |

s [mm/rot] |

v [m/min] |

n [rot/min] |

vr [m/min] |

|

|

Calc |

Real |

||||||||||

|

PT1 |

Gaurire 3x Ø12 |

12 |

12/6 |

6 |

6 |

1 |

0.2 |

21.12 |

560.5 |

560 |

21.10 |

|

Alezare 3x Ø12H7 |

40 |

12/6 |

0.02 |

0.02 |

1 |

0.5 |

10 |

238.8 |

240 |

9.04 |

|

|

PT2 |

Gaurire 3x Ø12 |

12 |

12/6 |

6 |

6 |

1 |

0.2 |

21.12 |

560.5 |

560 |

21.10 |

|

Alezare 3x Ø12H7 |

40 |

12/6 |

0.02 |

0.02 |

1 |

0.5 |

10 |

238.8 |

240 |

9.04 |

|

b) Faze tip frezare

|

PT |

Faza de prelucrare |

T [min] |

AK [mm] |

t [mm] |

i |

s [mm/rot] |

v [m/min] |

n [rot/min] |

vr [m/min] |

|

|

Calc |

Real |

|||||||||

|

PT1 |

10.1Frezare I |

72 |

2 |

2 |

1 |

0.5 |

59.2 |

392.3 |

390 |

39.18 |

|

10.2Frezare II |

72 |

2 |

2 |

1 |

0.5 |

59.2 |

392.3 |

390 |

39.18 |

|

|

103 Frezare III |

72 |

1 |

1 |

1 |

0.42 |

35.6 |

235.93 |

240 |

24.11 |

|

|

PT2 |

10. Frezare I |

72 |

2 |

2 |

1 |

0.5 |

59.2 |

392.3 |

390 |

39.18 |

|

20. Frezare II |

72 |

2 |

2 |

1 |

0.5 |

59.2 |

392.3 |

390 |

39.18 |

|

|

30. Frezare III |

72 |

1 |

1 |

1 |

0.42 |

35.6 |

235.93 |

240 |

24.11 |

|

c) Fazele tip debitare

|

PT |

Faza de prelucrare |

T [min] |

t [mm] |

vs [m/min] |

v [m.min] |

|

PT 2 |

Debitare |

240 |

5 |

50 |

45 |

La nivel de operaie, norma de timp are expresia:

Tn=Tu+Tpi/n -> Tn=Tb+Ta+Tdt+Ton+Tpi/n0 [min/buc]

Tb=Stbk

tb=[(lmax+l1+l2)/w]*i[min];

w=nr*sr

Ta=ta1+S(ta1+ ta3+ ta4)*n

Top= Th+ Ta, unde:

Tu=timpul unitar

Tpi=timpul de pregatire-incheiere la locul de munca

n0=numarul de piese din lotul care urmeaza a fi prelucrat

Tb=timpul de baza

Ta=timpul auxiliar

Tdt=timpul de deservire tehnica

Tdo=timpul de deservire organizatorica

Ton=timpul de odihna si necesitati firesti

Ta1, Ta2, Ta3=timpi auxiliary de comanda, reglare si respectiv control

i=numarul de treceri

w=viteza de avans

Se adopta n0=100buc

Elementele componente ale normelor de timp pentru fiecare operatie s-au determinat fie prin calcul, prin alegere din normative si sunt prezentate mai jos:

PT1

a) Debitare

|

Nr. si denumirea fazei |

l mm |

l1 mm |

l2 mm |

i |

tb min |

ta1 min |

ta2 mim |

ta3 min |

ta4 min |

|

a+b prindere/desprindere piese |

|

|

|

|

|

0,4 |

|

|

|

|

10.1 Debitare |

226 |

2 |

1 |

1 |

1.6 |

|

0.02 |

0.007 |

0.1 |

Tb= 1.6 min;

Ta= 0.22 min;

Top= Ta+ Tb= 1.82 min;

Tdt=4.37*2/100=0,08min;

Tdo=5.42/100=0,021 min;

Ton=5.42*3/100= 0,1min;

Tn=Tb+Ta+Tdt+Tdo+Ton+Tpi/no= 1.97 [min/buc]

b) Prelucrare complexa

|

Nr. si denumirea fazei |

l mm |

l1 mm |

l2 mm |

i |

tb min |

ta1 min |

ta2 mim |

ta3 min |

ta4 min |

|

a+b prindere/desprindere piese |

|

|

|

|

|

0,78 |

|

|

|

|

Frezare I |

56 |

8 |

1.5 |

1 |

0.33 |

|

|

|

|

|

Frezare II |

40 |

8 |

1.5 |

1 |

0.25 |

|

|

|

|

|

Frezare III |

20 |

4 |

1.5 |

1 |

0.21 |

|

|

|

|

|

Gaurire 3x Ø12 |

26 |

7 |

1.5 |

1 |

3x 0.3 |

|

|

|

|

|

Alezare 3x Ø12 H7 |

|

|

|

1 |

3x 1.14 |

|

|

|

|

Tb= 5.11 min;

Ta= 4.89 min;

Top= Ta+ Tb= 10 min;

Tdt=5.11*2/100=0,10min;

Tdo=10/100=0,1 min;

Ton=10*3/100= 0,3min;

Tn=Tb+Ta+Tdt+Tdo+Ton+Tpi/no= 10.5 [min/buc]

PT2

a) Frezare I

|

Nr. si denumirea fazei |

l mm |

l1 mm |

l2 mm |

i |

tb min |

ta1 min |

ta2 mim |

ta3 min |

ta4 min |

|

a+b prindere/desprindere piese |

|

|

|

|

|

0.6 |

|

|

|

|

Frezare I |

56 |

8 |

1.5 |

1 |

0.33 |

|

|

|

|

Tb= 0.33 min;

Ta= 0.91 min;

Top= Ta+ Tb= 1.23 min;

Tdt= Tb *5.5/100=0,018min;

Tdo= Tb+ Ta *1.2/100=0,014 min;

Ton= Tb+ Ta *3/100= 0,037 min;

Tn=Tb+Ta+Tdt+Tdo+Ton+Tpi/no= 1.73 [min/buc]

b) Frezare II

|

Nr. si denumirea fazei |

l mm |

l1 mm |

l2 mm |

i |

tb min |

ta1 min |

ta2 mim |

ta3 min |

ta4 min |

|

a+b prindere/desprindere piese |

|

|

|

|

|

0.6 |

|

|

|

|

Frezare I |

40 |

8 |

1.5 |

1 |

0.25 |

|

|

|

|

Tb= 0.25 min;

Ta= 0.91 min;

Top= Ta+ Tb= 1.16 min;

Tdt= Tb *5.5/100=0,013min;

Tdo= Tb+ Ta *1.2/100=0,013 min;

Ton= Tb+ Ta *3/100= 0,034 min;

Tn=Tb+Ta+Tdt+Tdo+Ton+Tpi/no= 1.63 [min/buc]

c) Frezare III

|

Nr. si denumirea fazei |

l mm |

l1 mm |

l2 mm |

i |

tb min |

ta1 min |

ta2 mim |

ta3 min |

ta4 min |

|

a+b prindere/desprindere piese |

|

|

|

|

|

0.6 |

|

|

|

|

Frezare I |

20 |

4 |

1.5 |

1 |

021 |

|

|

|

|

Tb= 0.21 min;

Ta= 0.91 min;

Top= Ta+ Tb= 1.11 min;

Tdt= Tb *5.5/100=0,011min;

Tdo= Tb+ Ta *1.2/100=0,013 min;

Ton= Tb+ Ta *3/100= 0,033 min;

Tn=Tb+Ta+Tdt+Tdo+Ton+Tpi/no= 1.47 [min/buc]

d) Gaurire Ø12

|

Nr. si denumirea fazei |

l mm |

l1 mm |

l2 mm |

i |

tb min |

ta1 min |

ta2 mim |

ta3 min |

ta4 min |

|

a+b prindere/desprindere piese |

|

|

|

|

|

0.6 |

|

|

|

|

Frezare I |

26 |

7 |

1.5 |

1 |

0.3 |

|

|

|

|

Tb= 0.3 min;

Ta= 0.37 min;

Top= Ta+ Tb= 0.67 min;

Tdt= Tb *2/100=0.006 min;

Tdo= Tb+ Ta /100=0,0067 min;

Ton= Tb+ Ta *3/100= 0,02 min;

3*Tn=Tb+Ta+Tdt+Tdo+Ton+Tpi/no= 2.48 [min/buc]

e) Alezare Ø12H7

|

Nr. si denumirea fazei |

l mm |

l1 mm |

l2 mm |

i |

tb min |

ta1 min |

ta2 mim |

ta3 min |

ta4 min |

|

a+b prindere/desprindere piese |

|

|

|

|

|

0.6 |

|

|

|

|

Frezare I |

|

|

|

1 |

1.14 |

|

|

|

|

Topi= 1.5*K min;

K=Ka*K1*K2

K1=1

K2= 238.8/240 = 0.99

Ka = 0.77

Ta = 0.34 min;

Top= Ta+ Topi= 1.14 min;

Tpi= 3+4=7 min;

Td= Top *8/100=0,091 min;

Ton= Top *8/100= 0,091 min;

3*Tn=Top +Td +Ton+Tpi/100 = 4.17 [min/buc]

1.6 Analiza economica a unor variante tehnologice

Se considera analiza economica a variantelor de procese tehnologice PT1 si PT2 in vederea determinarii variantei optime cu cost minim. Cele doua procese sunt descrise in tabelul de mai jos, prin operatiile de prelucrare incluse si timpii normali asociati.

Tab.

|

PT1 |

|

PT2 |

|

|

Nr. de ordine si denumirea operatiei |

Tu min/buc |

Nr. de ordine si denumirea operației |

Tu min/buc |

|

10.Debitare |

1.97 |

10. Frezare I |

1.73 |

|

20.Prelucrare complexa |

10.5 |

20. Frezare II |

1.63 |

|

|

|

30. Frezare III |

1.47 |

|

|

|

40. Gaurire Ø 12 |

2.48 |

|

|

|

50. Alezare Ø 12 H7 |

4.17 |

Expresia generala a costului de fabricare

Costul de fabricare este: C=AX+B unde:

C - costul de fabricare [RON]

X - volumul de productie [buc]

A – costul de fabricare direct unitar [RON/buc] (dependent de produs/reper)

B – costul de fabricare indirect [RON] (independent de produs/reper)

Expresia costului de fabricare direct unitar

Costul de fabricare direct unitar, A, [RON/buc], este: A=Cα+Cβ+Cγ+Cδ+Cη+CΦ unde:

Cα- costul materialului consumat [RON/buc]

Cβ- costul manoperei [RON/buc]

Cγ- costul asigurarilor sociale [RON/buc]

Cδ- costul cu ajutorul de somaj [RON/buc]

Cη- costul regiei (pentru energi, substante de lucru, curateni, etc.) [RON/buc]

CΦ- costul amortizarii si reparatiilor capitale ale utilajelor [RON/buc]

Costul materialului consumat, Cα [RON/buc], este: Cα= mrcr+mdcd unde:

mr - masa reperului [kg/buc]

md - masa deseurilor [kg/buc]

cr - costul unitar al materialului reperului [RON/kg]

cd - costul unitar al meterialului deseurilor [RON/kg]

Se recomanda

cd=1,5 * cr;

cr=5 ron/kg

cd1=1.5*5=7.5 ron

cd2=1.5*5=7.5 ron

md1=0.96 kg

md2=0.37 kg

mr= 1.49 kg

c£1=1.49*5+0.96*7.5= 7.45 + 7.2 =14.65 ron

c£2=1.49*5+0.37*7.5= 7.45 + 2.77 =10.22 ron

Costul manoperei, Cβ [RON/buc], an condițiile in care toate activitațile din operatiile se efectueaza de acelasi operator, este Cβ=STniSi/60 unde:

Tn-norma de timp [min/buc]

S-salariul operatorului [RON/ora

i-numarul de ordine al operației

Se considera: Si=8 [RON/ora] => Cβ1=1,49 [RON/ora]; Cβ2=3.06 [RON/ora]

Costul asigurarilor sociale, Cγ [RON/buc], este Cγ= Kγ Cβ/100 unde:

Kγ= cota procentuala [%]. Se recomanda Kγ=25-45. Se considera Kγ=35%

Cγ1=0,52 [RON/buc]; Cγ2= 1,07 [RON/buc]

Costul cu ajutorul de somaj, Cδ [RON/buc], este: Cδ =Kγ Cβ/100 unde:

Kγ= cota procentuala [%]. Se recomanda Kγ=5-10. Se considera Kγ=5%

Cδ1=0,07 [RON/buc]; Cδ2= 0.15 [RON/buc]

Costul regiei, Cη [RON/buc], este: Cη= Kη( Cβ+ Cγ+ Cδ)/100 unde:

Kη= cota procentuala [%]. Se recomanda Kη=35-85. Se considera Kη=60%

Cη1=1,24 [RON/buc]; Cη2= 2,56 [RON/buc]

Costul amortizarii și reparațiilor capitale ale utilajelor, CΦ [RON/buc] este: CΦ=SVui(1/Zui+Kui/100)Tui/(60Hui), unde:

Vu – valoarea de achiziție a utilajului [RON]

Zu – numarul anilor de amortizare [ani]

Ku – cota procentuala privind reparațiile [%]

Hu – numarul orelor de funcționare pe an [ore/an]

Se recomanda Zu =5-10 Ku =15-35 Hu=zhs;

Se considera Vu= 220000 RON – centru CNC

60000 RON – masina de frezat

37000 RON – mașina de gaurit

42000 RON masina de debitat

Zu =8

Ku = 25;

Hu = 8*240*1=1920

CΦ1=[42000*(1/8+25/100)*1.97/60*1920]+[220000*0.375*10.5/60*1920]= 7.77 RON/buc

CΦ2= [60000*0.375*1.73/60*1920] + [60000*0.375*1.63/60*1920] +[60000*0.375*1.47/60*1920] [37000*0.375*2.48/60*1920] + [37000*0.375*4.17/60*1920]= 1.71 [RON/buc]

A1=7.77 + 1.49 + 0.52 + 0.07 + 1.24 = 11.02 RON/buc

A2= 1.71+ 3.06 + 1.07 + 0.15 + 2.56 = 8.55 RON/buc

a. Expresia costului de fabricare indirect

Costul de fabricare indirect, B [RON], reprezint[ costul amortizarii si intretinerii echipamentelor (scule, dispozitive, etc.) speciale/specializate, respectiv:

B=SVei(1/Zei+Kei/100) unde:

Ve – valoarea de achizitie a echipamentului [RON]

Ze – numarul anilor de amortizare [ani]

Ke – cota procentuala privind intretinerea [ore/an]

Se recomanda:

Tab.

|

Echipament |

Ze |

Ke |

|

Scula |

1-2 |

10-20 |

|

Dispozitiv |

1-3 |

15-30 |

|

Verificator |

1-2 |

10-15 |

Se considera B1=3800 RON

B2=4200 RON

b. Costul de fabricare asociat variantelor tehnologice

Se considera cele doua variante v, v=1 sau , de procese tehnologice. Pentru varianta tehnologica v, v=1 sau2, expresia costului de fabricare este: Cv=AvX+Bv

Cv1= 11.02 X +3800

Cv2= 8.55 X +4200

Cv1> Cv2 oricare ar fi X>0 => PT2 este varianta optima

Pentru programa de productie data, P=4000 buc/an, costul de fabricare este:

C=AP+B => C=8.55 *7000+4200=64050 [RON/an]

2.Proiectarea de echipament tehnologic

2.1 Date initiale

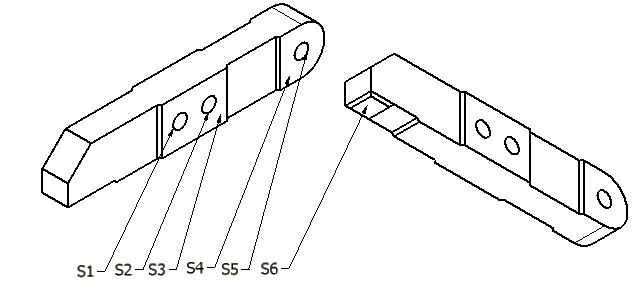

Echipamentul tehnologic proiectat este un dispozitiv de gaurit utilizat in cadrul Operatiei 40 Gaurire, PT2.

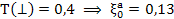

Schema de orientare si fixare optima (SOF-O) a fost stabilita anterior si este prezentata in figura de mai jos:

Obiectivul principal il reprezinta introducerea echipamentului nou in vederea reducerii costului de fabricare. Cerinta economica: cresterea productivitatii muncii.

2.2 Evidentierea unor caracteristici constructiv functionale

Principalele functii pe care le indeplineste echipamentul sunt:

-pozitionarea, orientarea si fixarea piesei;

-ghidarea sculelor aschietoare si rigidizarea lor.

Descrierea unui ciclu complet de functionare:

1. Se prinde piesa in dispozitiv astfel :

-orientarea piesei se face cu prisma cu unghiul la varf de 120 ˚ pozitia 15 ;

-strangerea piesei se face cu ajutorul unei bride pozitia 16, a unui prezon pozitia 23, a unei piulite pozitia 17 si a unei saibe pozitia 2;

2. Se verifica orientarea si fixarea piesei in dispozitiv;

3. Se strange surubul de fixare al mecanismului cu surub pozitia 3;

4. Se pozitioneaza dispozitivul pe masa masini - unelte in raport cu axa sculei;

6. Se apropie scula de dispozitiv, si prin bucsele de ghidare, pozitia 12, se executa succesiv cele doua gauri Ø 12;

7. Dupa ce se executa prelucrarile, se slabeste surubul mecanismului si al bridei;

8. Se scoate piesa din dispozitiv;

9. Se curata dispozitivul de aschii;

10. Se reia ciclul.

Bibliografie:

1. Vlase A, s.a.-Regimuri de aschiere,adaosuri de prelucrare si norme tehnice de timp,E.T.,Bucuresti, vol. 1-1983.

2. Vlase A, s.a.-Regimuri de aschiere,adaosuri de prelucrare si norme tehnice de timp,E.T.,Bucuresti, vol. 2-1987.

3. Vlase A, s.a.-Regimuri de aschiere,adaosuri de prelucrare si norme tehnice de timp,E.T.,Bucuresti, vol. 3-1987.

4. Vlase A, s.a.-Tehnologia constructiilor de masini, E.T.,Bucuresti 1996

5. Picos C,s.a.-Proiectarea tehnologiilor de prelucrare mecanica prin aschiere, E.Universitas,Chisinau, vol. 1-1992.

6. Picos C,s.a.-Proiectarea tehnologiilor de prelucrare mecanica prin aschiere, E.Universitas,Chisinau, vol. 2-1992.

7. Blaer P,s.a.-Cartea maistrului prelucrator, E.T.,Bucuresti, 1986.

8. Rosculet V,s.a.-Proiectarea dispozitivelor, E.D.P.,Bucuresti 1982

9. Tache V, s.a. –Proiectarea dispozitivelor pentru masini-unelte, E.T.,Bucuresti 1995

10. Fonte si oteluri-Standarde si comentarii in vigoare

11. Scule aschietoare-Standarde in vigoare

12. Notite de curs.

| Contact |- ia legatura cu noi -| | |

| Adauga document |- pune-ti documente online -| | |

| Termeni & conditii de utilizare |- politica de cookies si de confidentialitate -| | |

| Copyright © |- 2025 - Toate drepturile rezervate -| |

|

|

|||

|

|||

|

|||

Referate pe aceeasi tema | |||

|

| |||

|

|||

|

|

|||