| Aeronautica | Comunicatii | Drept | Informatica | Nutritie | Sociologie |

| Tehnica mecanica |

Nutritie

|

|

Qdidactic » stiinta & tehnica » nutritie controlul si expertiza produselor alimentare - caracterizarea fizico-chimica a calitatii prospaturilor de pui |

controlul si expertiza produselor alimentare - caracterizarea fizico-chimica a calitatii prospaturilor de pui

REZUMAT

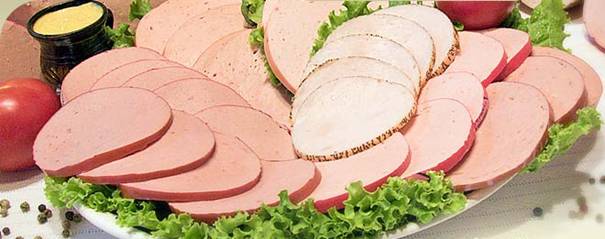

Lucrarea de diploma cu titlul „Caracterizarea fizico-chimica a calitatii prospaturilor de pui” este structurata pe sapte capitole. In lucrarea de fata am determinat calitatea organoleptica si fizico-chimica a unui sortiment de parizer din carne de pui, prelevat din comertul indigen.

Din dorinta de a diversifica sortimentele de produse din carne in membrana, pe piata romaneasca in ultimul deceniu au aparut noi produse, care desi nu sunt traditionale, s-au impus prin calitatea nutritiva si digestibilitate ridicata. Printre acestea se numara si parizerul din carne de pasare.

Problema alimentatiei este una dintre cele mai importante probleme ale lumii contemporane. Preocuparea pentru productia de alimente este rezultatul unui proces evolutiv, pe masura aparitiei diferitelor teorii legate de alimentatia rationala.

Sub numele de prospaturi, se inteleg preparatele de carne fabricate din carne tocata si condimentata introdusa in membrane naturale sau artificiale, produse care sunt supuse apoi unor tratamente termice putandu–se folosi in alimentatie ca atare.

Prospaturile au o valoare nutritiva ridicata asigurand si mentinand echilibrul fiziologic si nutritiv al organismului prin aport de factori nutritivi cum ar fi: proteine, grasimi, glucide, vitamine, saruri minerale, compusi esentiali pentru satisfacerea nevoilor umane in ceea ce priveste o alimentatie normala, completa si sanatoasa.

Datorita procentului ridicat de apa, datorita faptului ca sunt slab afumate si au aspect organoleptic placut, prospaturile sunt solicitate de o gama foarte larga de consumatori, mai ales de catre copii si batrani. Prin imbunatatirea retelelor de fabricatie si prin aplicarea de noi tehnologii s–a reusit diversificarea si imbunatatirea calitatii preparatelor din carne, implicit a celor din clasa prospaturilor.

ABSTRACT

Present Diploma thesis, entitled Physico chemical characterization of the quality of fresh chicken products is structured on seven chapters. In this study we determined the organoleptically and physical chemical quality of a variety of chicken sausage, taken from indigenous trade.

The desire to diversify the assortment of meat products in membrane, on the Romanian market appeared new products in the last decade, although not traditional, they imposed by the high nutritional quality and good digestibility. These include also the sausage from meat poultry.

Food problem is one of the most important problems of the contemporary world. Concerning for food production is the result of an evolutionary process, as the appearance of various theories of rational nutrition.

Under the name “fresh products”, we find meat products made from minced meat with spices content introduced in natural or artificial membranes. Then, these products are subjected to heat treatment and can also be used in diet as such.

“The fresh products” have a high nutritional value, providing and maintaining the body's physiological balance and the nutrient intake of nutrients such as: proteins, fats, carbohydrates, vitamins, minerals, essential compounds to satisfy components, meet human needs in terms of normal, complete and healthy diet.

Due to the high content of water, because they are less smoked and have pleasant sensory aspect, consumers, especially children and elderly, prefer “the fresh products”.

By improving the manufacturing recipes and by the application of the new technologies the researchers were been able to improve the quality of meat products, therefore those of the fresh products category.

capitolul I.

OBIECTUL PROIECTULUI

Problema alimentatiei este una dintre cele mai importante probleme ale lumii contemporane. Preocuparea pentru productia de alimente este rezultatul unui proces evolutiv, pe masura aparitiei diferitelor teorii legate de alimentatia rationala.

Studiul alimentatiei umane a contat relativ tarziu in domeniul preocuparilor stiintifice, cu toate ca in timpuri indepartate s-au facut legaturi intre alimentatie si patologie. Niciodata ca in zilele noastre, inca nu s-a acordat atata importanta nutritiei in profilaxia imbolnavirilor si patogeniei.

In ultimii ani un rol foarte important se acorda relatiei alimentatiei – boala in speranta ca se va elabora o tactica “alimentatie – sanatate”.

Specia umana pe parcursul existentei sale si-a creat un metabolism complet deservit de un echipament enzimatic divers.

Pavlov spune ca “alimentatia este cel mai important factor de mediu care influenteaza organismul”.

Orice organism viu este legat de mediu prin necesitatea incorporarii substantelor pe baza carora se dezvolta functiile vitale.

“Daca reusim – spunea Hipocrate – sa gasim pentru fiecare om echilibrul dintre alimentatie si exercitiile fizice, astfel incat sa nu fie si prea mult nici prea putin, am reusit sa descoperim mijlocul de intretinere al sanatatii”.

Industria carnii a aparut pe scheletele fostelor abatoare rurale si orasenesti din zonele de traditie din domeniul taierii animalelor si prelucrarii carnii.

Prin “carne” se intelege musculatura striata a carnii cu toate tesuturile cu care vine in legatura naturala, adica impreuna cu tesuturile conjunctive: fibros, cartilaginos, adipos, osos, precum si nervi, vase de sange si ganglionii limfatici.

Proportia diferitelor tesuturi din carne depinde de: specie, rasa, varsta, sex, stare de ingrasare si regiunea carcasei.

Tesutul muscular reprezinta partea cea mai valoroasa a carnii, reprezentand 40 – 50% din masa organismului.

1.1. Prezentarea clasei preparatelor de tip prospaturi

Preparatele din carne in membrana sunt produse din carne, obtinute prin tehnologii speciale de sarare, malaxare, maturare, tocare, amestecare cu condimente si diferite ingrediente secundare, introduse in membrane si prelucrate prin fierbere, afumare si maturare–uscare.

Sub numele de prospaturi, se inteleg preparatele de carne fabricate din carne tocata si condimentata introdusa in membrane naturale sau artificiale, produse care sunt supuse apoi unor tratamente termice putandu–se folosi in alimentatie ca atare.

Prospaturile au o durata scurta de conservare comparativ cu alte produse din carne. In sensul restrans al cuvantului, prin prospaturi se inteleg preparatele din carne prelucrate prin fierbere si afumare sau numai prin fierbere

Prospaturile au o valoare nutritiva ridicata asigurand si mentinand echilibrul fiziologic si nutritiv al organismului prin aport de factori nutritivi cum ar fi: proteine, grasimi, glucide, vitamine, saruri minerale, compusi esentiali pentru satisfacerea nevoilor umane in ceea ce priveste o alimentatie normala, completa si sanatoasa.

Datorita procentului ridicat de apa, datorita faptului ca sunt slab afumate si au aspect organoleptic placut, prospaturile sunt solicitate de o patura foarte larga de consumatori, mai ales de catre copii si batrani. Prin imbunatatirea retelelor de fabricatie si prin aplicarea de noi tehnologii s–a reusit diversificarea si imbunatatirea calitatii preparatelor din carne, implicit a celor din clasa prospaturilor.

Preparatele din carne se clasifica dupa doua criterii de baza:

– al tratamentului termic

– al maruntirii componentelor care formeaza compozitia.

In functie de primul criteriu, preparatele din carne pot fi:

– preparate din carne crude: carnati cruzi (proaspeti), pasta de carne pentru mici, carne tocata;

– preparate din carne pasteurizate: tobe, caltabosi, sangerete, lebervursti, slanina fiarta cu boia sau usturoi, cas de carne cu ficat (drob);

– preparate afumate: carnati afumati, slanina afumata, costita afumata, picioare afumate, oase garf afumate;

– preparatele afumate la cald, pasteurizate

– preparate fara structura (sau

prospaturi): cremwursti, parizer, polonez frankfurteri;

– preparate fara structura (sau

prospaturi): cremwursti, parizer, polonez frankfurteri;

– preparate cu structura eterogena salamuri si carnati;

– preparate afumate la cald, pasteurizate, afumate la rece, salam de vara clasic;

– specialitati pasteurizate: rulada, muschi picant, sunca;

– specialitati afumate, piept condimentat,

cotlet haiducesc, muschi Montana;

– specialitati afumate, piept condimentat,

cotlet haiducesc, muschi Montana;

– specialitati afumate la cald, pasteurizate piept fiert si afumat, rulada cu limba;

– specialitati pasteurizate, afumate: muschi tiganesc;

specialitati afumate, uscate: pastrama de oaie.

In functie de cel de–al doilea criteriu, preparatele din carne se clasifica in:

– preparate din carne netocata: toate specialitatile;

– preparatele din carne tocata: restul preparatelor.

In general, preparatele din carne in membrane care se consuma fara o prealabila pregatire culinara ulterioara se numesc mezeluri

1.2. Caracteristicile cremwustilor

1.2.1. Proprietatile organoleptice ale cremwurstilor

Tabelul 1

|

Forma: |

– corespunzatoare membranelor folosite; – bucati cilindrice de circa 12 cm cu diametrul 18–22 mm sau 28 mm, obtinute prin rasucirea membranei in siraguri, legate sub forma de ciorchine. |

|

Aspect exterior: |

– suprafata curata, nelipicioasa, cu invelis continuu, nedeteriorat, fara pete si incretituri; – culoarea galben – rosietica spre caramiziu, fara pete de mucegai. |

|

Aspect pe sectiune |

– masa compozitiei bine legata, compacta si uniforma, fara goluri de aer si fara aglomerari de apa sau grasime topita in masa sau sub membrana; – nu se admit bucati de flaxuri mai mari de 2 mm; – culoarea roz–pal. |

|

Consistenta |

– elastica; la usoara apasare cu degetul revine la forma initiala. |

|

Miros si gust |

– placut, specific produsului proaspat si condimentelor folosite; – fara miros si gust strain (de mucegai, acru, ranced etc.). |

(Manualul ing. vol I, 1998)

1.2.2. Proprietatile fizico–chimice la cremwursti

Tabelul 2

|

Caracteristici |

Conditii de admisibilitate |

|

Apa (% max.) |

67 |

|

Substanta grase (% max.) |

30 |

|

Clorura de sodiu (% max.) |

2,8 |

|

Azot usor hidrolizabil (mg NH3/100 g max.) |

30 |

|

Substante proteice totale, (% min.) |

10 |

|

Azotiti (NO2 mg/100 g max.) |

7 |

(Manualul ing. vol I, 1998)

1.2.3. Proprietatile bacteriologice ale cremwurstilor

Tabelul 3

|

Conditii microbiologice |

Limite maxime admise |

|

Bacterii coliforme (max/g) |

10 |

|

Escherichia coli (max/g) |

1 |

|

Salmonella (/25 g) |

Absenta |

|

Stapfilococ coaguleaza pozitiv (max/g) |

10 |

|

Bacterii sulfito–reducatoare (max/g) |

10 |

|

Bacillus cereus (max/g) |

10 |

(Manualul ing. vol I, 1998)

CAPITOLUL II MATERII PRIME SI AUXILIARE

2.1 Caracterizarea materiilor prime

Materiile prime utilizate la fabricarea cremwustilor sunt:

carne de pasare

carne de bovine;

carne de porcine;

slanina;

Materiile prime folosite la fabricarea cremwustilor

trebuie sa corespunda documentelor tehnice normative de produs in

vigoare, precum si normelor sanitar–veterinare.

Materiile prime folosite la fabricarea cremwustilor

trebuie sa corespunda documentelor tehnice normative de produs in

vigoare, precum si normelor sanitar–veterinare.

Receptia cantitativa a materiilor prime se face conform instructiunilor in vigoare.

Receptia calitativa a materiilor prime se face de catre comisia de receptie potrivit STAS–urilor, standardelor tehnice de ramura, fiselor tehnice sau altor acte nomative de calitate in vigoare.

La receptia calitativa a materiilor prime trebuie sa se verifice conditiile tehnice de calitate, starea termica, modul de prelucrare functie de particularitatile fiecarui sortiment, certificatele insotitoare eliberate de furnizor si serviciul sanitar–veterinar.

Dupa starea termica la livrare carnea poate fi : calda, zvantata, refrigerata si congelata.

– carnea calda este carnea care nu si–a pierdut

caldura animala si nu a intrat in rigiditate musculara; ea

se livreaza la maximum 1 ora de la taiere si se

intrebuinteaza la prepararea bradtului;

– carnea calda este carnea care nu si–a pierdut

caldura animala si nu a intrat in rigiditate musculara; ea

se livreaza la maximum 1 ora de la taiere si se

intrebuinteaza la prepararea bradtului;

– carnea zvantata este carnea mentinuta in conditii naturale in sali de zvantare, timp de circa 6 ore, ajungand la temperatura mediului inconjurator. Suprafata carcaselor este acoperita cu o membrana subtire si uscata, iar musculatura este elastica si lucioasa pe sectiune;

– carnea refrigerata este carnea racita in camere frigorifice, pana la temperaturi superioare punctului de inghet al sucului celular, circa 5 C in straturile profunde (la os). Musculatura ramane elastica. Pe sectiune poate avea culoare mata;

– carnea congelata este carnea inghetata in instalatii speciale (tunele, dulapuri) a carei temperatura se afla cu mult sub punctul de inghet al sucului celular, sub –10 C in straturile cele mai profunde (la os). Se pastreaza in depozite speciale, care sa asigure temperaturi sub –15 C. Carnea congelata prezinta la ciocanire un sunet clar, caracteristic;

La fabricarea cremwustilor se va folosi carne refrigerata. Pana la intrare in fabricatie se depoziteaza la 2–4 C pentru maxim 72 de ore.

Carnea de pasare

Carnea de pasare ocupa un loc important in alimentatia omului datorita calitatii sale. In comparatie cu celelalte animale domestice producatoare de carne, pasarea prezinta avantajul de a furniza, datorita greutatii ei corporale reduse, carne mereu proaspata.

Carnea de pasare se prepara repede, usor si are numeroase insusiri organoleptice si nutritive: este saraca in calorii si bogata in proteine (carnea alba de pui de gaina are un continut ridicat de proteine 21-22% iar cea rosie de pui 19-20%). Datorita structurii sale fine este usor de masticat si digerat, fiind un aliment ideal pentru toate varstele, iar pentru insusirile sale dietetice este recomandata in alimentatia copiilor, batranilor si convalescentilor. De asemenea, grasimea din carnea de pasare are o cantitate mica de colesterol.

Carnea de pasare contine toti aminoacizii esentiali necesari alimentatiei omului si nu are grasime in interiorul sau intre fibrele musculare. In plus, carnea si organele de pasare constituie o sursa bogata in saruri minerale si vitamine.

Pe plan mondial, carnea de pasare a castigat o pozitie foarte importanta intre alimentele de origine animala ale oamenilor atat datorita calitatilor sale nutritive cat si a costurilor reduse in comparatie cu alte surse de proteine de origine animala.

Prin carnea de

pasare, in sensul larg al cuvantului, se intelege musculatura

scheletica impreuna cu tesuturile de legatura

naturala: conjunctiv, osos, gras, tendoane, aponevroze, vase sangvine

si limfatice, nervi si piele. Uneori in aceasta categorie sunt

cuprinse si organele comestibile: inima, ficatul, pipota, splina.

Prin carnea de

pasare, in sensul larg al cuvantului, se intelege musculatura

scheletica impreuna cu tesuturile de legatura

naturala: conjunctiv, osos, gras, tendoane, aponevroze, vase sangvine

si limfatice, nervi si piele. Uneori in aceasta categorie sunt

cuprinse si organele comestibile: inima, ficatul, pipota, splina.

Spre deosebire de mamifere, carnea de pasare are bobul mai fin, irigatia cu sange este mai redusa, iar tesutul conjunctiv este mai putin dezvoltat. Grasimea este depusa cu predilectie in tesutul conjunctiv subcutanat, pe pipota, pe intestine si pe peretii interni ai cavitatii abdominale.

La speciile gaina si curca se intalnesc doua tipuri de musculatura: alba in zona pieptului si rosie in restul corpului. La taierea diferitelor specii de pasari rezulta, pe de o parte carcase curatate si organe comestibile si pe de alta parte, subproduse necomestibile si deseuri.

In compozitia chimica a carnii de pasare exista diferente destul de mari, mai cu seama in functie de specie si starea de ingrasare.

Carnea de pasare, in special cea provenita de la gaina si curca, se prepara repede, usor si are numeroase insusiri organoleptice si nutritive; este saraca in calorii si bogata in proteine. Datorita structurii sale fine, este usor de masticat si digerat, fiind un aliment ideal pentru toate varstele, iar pentru insusirile sale dietetice este recomandata mai ales pentru copii, batrani si convalescenti.

In afara de vitaminele mentionate in tabel, s-au mai pus in evidenta acidul folic (2,8 mg si 3,1 mg/100 g carne rosie, respectiv alba), acidul pantotenic (530-900 mg/100 g) si biotina (5,10 mg/100 g). Ficatul are un continut ridicat de vitamina A si vitamina PP.

Carnea de bovine

Carnea de bovine se foloseste in diferite proportii in preparatele de carne si are indeosebi rol de legare a compozitiei.

La fabricarea preparatelor de carne se foloseste

carnea de bovine in sferturi, care indeplineste conditiile prevazute

in STAS–urile in vigoare sau carnea transata, congelata in

blocuri sau refrigerata, conform instructiunilor M.I.A.–D.I.C.F.

La fabricarea preparatelor de carne se foloseste

carnea de bovine in sferturi, care indeplineste conditiile prevazute

in STAS–urile in vigoare sau carnea transata, congelata in

blocuri sau refrigerata, conform instructiunilor M.I.A.–D.I.C.F.

Carnea de bovine trebuie sa provina de la animale (tinere sau adulte) taiate in abatoare. In general, se recomanda utilizarea carnii de la animale neingrasate. La livrarea din abator, carnea de bovine se prezinta impartita in sferturi (anterioare si posterioare), cu coada, fara cap, fara seul aderent si fara picioare.

Dupa starea termica la livrare, carnea de bovine poate fi: calda, zvantata, refrigerata si congelata.

Carnea de porcine

La fabricarea preparatelor de carne se foloseste carnea de porc care indeplineste conditiile prevazute in STAS–urile in vigoare sau carnea transata in piese separate, congelate sau refrigerate, conform instructiunilor M.I.A.–D.I.C.F.

Carnea de porcine indicata pentru fabricarea preparatelor trebuie sa provina de la porci tineri de carne, la o greutate vie de circa 100–120 kg. Carnea acestor porci, avand o structura mai fina, fiind mai suculenta si de culoare mai deschisa, contribuie la imbunatatirea calitatii produselor.

Carnea de porcine se prezinta

impartita in jumatati, fara cap,

osanza, organe si picioare.

Carnea de porcine se prezinta

impartita in jumatati, fara cap,

osanza, organe si picioare.

Dupa modul de prelucrare in abator, jumatatile de porc se pot prezenta fie acoperite cu sorici (de la porci opariti), fie jupuite, ramanand acoperite cu slanina sau dezbracate de slanina.

Carnea provenita de la vierii necastrati sau de la scroafe in gestatie avansata, precum si cea cu miros strain nu se receptioneaza.

Dupa starea termica la livrare, carnea de porc poate fi: zvantata, refrigerata sau congelata.

Caracteristicile tehnice ale carnii de porc dupa starea termica sunt aceleasi ca ale carnii de bovine.

In general, in compozitia preparatelor de carne, carnea de porc contribuie la imbunatatirea gustului si marirea puterii calorice a produselor finite. Pentru procesul de fabricare a cremwustilor se va folosi carnea de porc refrigerata.

Slanina

Prin slanina se intelege tesutul gras subcutanat de la porcine. Ea se recolteaza de pe spinare, pulpa si pata. Slanina de la gusa se recolteaza separat.

Dupa felul de prelucrare a porcilor in abator,

slanina poate fi acoperita cu sorici (provenita de la porci

opariti) sau neacoperita cu sorici (provenita de la

porcii jupuiti).

Dupa felul de prelucrare a porcilor in abator,

slanina poate fi acoperita cu sorici (provenita de la porci

opariti) sau neacoperita cu sorici (provenita de la

porcii jupuiti).

Dupa starea termica, poate fi: racita, refrigerata sau congelata. La obtinerea preparatelor de carne se va folosi slanina sarata care trebuie sa corespunda prevederilor din N.I.D. 1481–68.

Slanina proaspata trebuie sa aiba in mijlocul bucatii o temperatura de maxim +8 C, cea refrigerata maxim +5 C, iar cea congelata de maxim –12 C.

La receptie, slanina cruda sau sarata pentru fabricarea preparatelor din carne, trebuie sa indeplineasca conditiile prevazute in STR 2273–85 si 1117–85.

2.1.1. Proprietatile senzoriale ale carnii

Culoarea carnii

Culoarea carnii este caracterizata prin totalitate, intensitate, luminozitate. Continutul de mioglobina este dependent de rasa, varsta, tipul de muschi (mioglobina este solubilizata in sarcoplasma si in muschiul in vivo are rolul de captare a oxigenului din sange si de a–l transfera mitocondriile pentru a se asigura respiratia celulara).

Starea chimica a mioglobinei ( oxidata, redusa, oxigenata) va depinde printre altele si de valoarea pH–ului ultim. In carnurile cu pH ridicat, citocromoxidazei este mare, mitocondriile consuma oxigenul disponibil si face ca mioglobina din stratul situat sub cel superficial sa ramana in stare redusa (rosu purpur), stratul superficial avand culoare rosu aprins datorita oxigenarii mioglobinei sub influenta oxigenului atmosferic.

Structura muschiului influenteaza

absorbtia si difuzia luminii incidente, deci intensitatea

coloratiei. Imediat dupa sacrificare, carnea este translucida

si are culoare relativ inchisa, deoarece cea mai mare parte din

lumina este absorbita si difuzata si numai o mica

parte este reflectata. Pe masura acidifierii carnii, structura

carnii devine “inchisa”, se influenteaza repartitia

apei in spatiile extra– si intracelulare si procentajul de

lumina reflectata creste ( apa din spatiile extracelulare

creaza suprafete foarte reflectante), ceea ce face ca culoarea

sa devina mai deschisa.

Structura muschiului influenteaza

absorbtia si difuzia luminii incidente, deci intensitatea

coloratiei. Imediat dupa sacrificare, carnea este translucida

si are culoare relativ inchisa, deoarece cea mai mare parte din

lumina este absorbita si difuzata si numai o mica

parte este reflectata. Pe masura acidifierii carnii, structura

carnii devine “inchisa”, se influenteaza repartitia

apei in spatiile extra– si intracelulare si procentajul de

lumina reflectata creste ( apa din spatiile extracelulare

creaza suprafete foarte reflectante), ceea ce face ca culoarea

sa devina mai deschisa.

pH–ul ultim are efect si asupra spectrelor de absorbtie a pigmentilor, la pH–ultim ridicat maximul de absorbtie fiind deplasat catre rosu. La o viteza mare de scadere a pH–ului, culoarea devine pala datorita denaturarii proteinelor sarcoplasmatice.

Aroma carnii

Aroma carnii este influentata de:

– specie, in acest caz intervenind mai mult grasimea decat carnea, compozitia grasimii fiind controlata genetic;

– rasa, in sensul ca animalele de carne dau

carne cu gust si miros mai pronuntat decat cele de lapte. In

functie de rasa s–au determinat diferente in ceea ce

priveste compozitia in acizi grasi ai trigliceridelor;

– rasa, in sensul ca animalele de carne dau

carne cu gust si miros mai pronuntat decat cele de lapte. In

functie de rasa s–au determinat diferente in ceea ce

priveste compozitia in acizi grasi ai trigliceridelor;

– sex, al carui efect se coreleaza cu controlul genetic asupra metabolismului si productia de hormoni steroizi si influenta acestora asupra compozitiei lipidelor si metabolismul lor. Chiar si produsii de metabolism ai hormonilor sunt responsabili de gustul si mirosul carnii;

– varsta, al carui efect se datoreste, probabil, schimbarilor in metabolism, in special in ceea ce priveste proteinele si nucleotidele;

– hrana (furajul), care influenteaza gustul si mirosul carnii mai ales prin lipidele pe care le contine;

– gradul de maturare al carnii care mareste continutul acesteia in substante de gust si miros;

– tipul de muschi; in sensul ca muschii difera intre ei prin compozitia chimica, precursorii de aroma si compusii de aroma (aminoacizi liberi, nucleotide, nucleozide, baze purinice, acizi organici, zaharuri etc.) Grasimea intramusculara si mai ales fractiunea fosfolipidica are o influenta primordiala asupra aromei.

– tratamentul termic, care intensifica aroma carnii, facand sa apara compusi de aroma noi.

Fragezimea carnii

Fragezimea carnii (rezistenta opusa la masticatie) este determinata de specie, rasa, varsta, stare de ingrasare care, la randul lor influeteaza proportia de tesut conjunctiv si gras si calitatea acestora, calitatea fibrei musculare (raportul dintre sarcoplasma si miofibrile). Momentul in care s–a facut refrigerarea sau congelarea, modul in care s–a executat racirea (in carcase sau piese anatomice), precum si gradul de maturare al carnii sunt aparent principalii factori care determina fragezimea.

Consistenta carnii

Consistenta carnii este determinata de starea biochimica a tesutului muscular postsacrificare. Imediat dupa sacrificarea animalului, consistenta carnii este moale, dar elastica. Carnea intrata in rigiditate are o consistenta mai ferma, iar cea maturata are, de asemenea, o consistenta mai moale. Varsta animalului si gradul de ingrasare influenteaza mult consistenta carnii. Astfel, carnea animalelor tinere este mai putin consistenta decat a animalelor adulte, dupa cum carnea grasa are o consistenta mai fina decat cea slaba. Carnea perselata (grasimea este distribuita intamuscular) este mai consistenta decat carnea marmorata (grasimea este distribuita intre muschi).

Suculenta carnii

Suculenta carnii depinde de specia, rasa, varsta si starea de ingrasare a animalului de la care provine carnea. Astfel, carnea de porcine este mai suculenta decat cea de bovine si ovine. Animalele tinere dau o carne mai suculenta decat cele adulte, datorita finetei fibrelor musculare si cantitatii mai mari de apa.

2.1.2 Proprietatile nutritive ale carnii

Continutul in proteine si calitatea proteinelor:

Carnea, prin proteinele sale, reprezinta o sursa importanta de substanta azotata cu o valoare biologica ridicata. Valoarea biologica a proteinelor din carne este conditionata de componenta in aminoacizi, in special esentiali si proportia dintre acestia, asa cum se arata in tabelele de mai jos.

Compozitia in aminoacizi ai tesutului muscular ai carnii ( mg/100g parte comestibila)

Tabelul 4

|

Indicatorul |

Carne de bovina |

||

|

Tesut muscular |

Carne vita I |

Carne vita II |

|

|

Apa % |

74,80 |

66,40 |

70,60 |

|

Proteina % |

21,60 |

18,60 |

20,00 |

|

Coeficient de transformare |

6,25 |

6,25 |

6,25 |

|

Aminoacizi esentiali |

8093 |

7137 |

7696 |

|

Valina |

1148 |

1035 |

1100 |

|

Izoleucina |

939 |

782 |

862 |

|

Leucina |

1624 |

1478 |

1657 |

|

Lizina |

1742 |

1589 |

1672 |

|

Metionina |

588 |

445 |

515 |

|

Treonina |

875 |

803 |

859 |

|

Triptofan |

273 |

210 |

228 |

|

Fenilalanina |

904 |

795 |

803 |

(Manualul ing. vol II, 2002 )

Compozitia in aminoacizi ai tesutului muscular ai carnii de porc ( mg/100g parte comestibila)

Tabelul 5

|

Indicatorul |

Carne de porc |

||

|

Tesut muscular |

Carne de la porcine de carne |

Carne de la porcine de grasime |

|

|

Apa % |

74,60 |

54,20 |

38,40 |

|

Proteine % |

20,40 |

17,00 |

11,70 |

|

Coeficient de transformare |

6,25 |

6,25 |

6,25 |

|

Aminoacizi esentiali |

7801 |

6811 |

4605 |

|

Valina |

1135 |

1037 |

635 |

|

Izoleucina |

9 70 |

799 |

584 |

|

Leucina |

1538 |

1325 |

949 |

|

Lizina |

1631 |

1488 |

963 |

|

Metionina |

478 |

410 |

286 |

|

Treonina |

961 |

804 |

569 |

|

Triptofan |

274 |

233 |

154 |

|

Fenilalanina |

814 |

715 |

465 |

(Manualul ing. vol II, 2002 )

Continutul in lipide si calitatea lor:

Lipidele din carne sunt importante in principal pentru aportul lor energetic. Calitativ, lipidele din carne sunt inferioare celor din uleiuri vegetale, deoarece au un continut redus de acizi grasi esentiali. Lipidele din carne fac parte din clasa a–II–a de calitate, deoarece ele nu satisfac necesarul in acizi grasi polinesaturati pentru organismul uman.

Continutul in lipide din carne, tesut gras de la bovine (g /100g parte comestibila)

Tabelul 6

|

Indicatorul |

Carne si tesut gras de bovine |

|||

|

Tesut muscular |

Tesut gras |

Carne bovina I |

Carne bovina II |

|

|

Total lipide |

2,50 |

85,0 |

14,00 |

8,30 |

|

Trigliceride |

1,70 |

83,50 |

13,00 |

7,40 |

|

Fosfolipide |

0,70 |

1,40 |

0,80 |

0,77 |

|

Colesterina |

0,06 |

0,10 |

0,07 |

0,06 |

|

Total acizi grasi |

2,29 |

81,03 |

13,34 |

7,80 |

|

Saturati |

1,11 |

37,78 |

6,25 |

3,67 |

|

Miristic |

0,06 |

3,00 |

0,48 |

0,27 |

|

Pentadecanoic |

0,01 |

0,57 |

0,09 |

0,05 |

|

Palmitic |

0,65 |

22,10 |

3,66 |

2,15 |

|

Margarinic |

0,02 |

1,54 |

0,23 |

0,12 |

|

Stearic |

0,37 |

10,50 |

1,78 |

1,07 |

|

Mononesaturati |

1,05 |

40,57 |

6,60 |

3,82 |

|

Miristoleic |

0,08 |

1,46 |

0,22 |

0,12 |

|

Palmitoleic |

0,13 |

5,19 |

0,80 |

0,44 |

|

Oleic |

0,13 |

33,60 |

5,48 |

3,18 |

|

Polinesaturati |

0,09 |

2,68 |

0,49 |

0,31 |

|

Linoleic |

0,09 |

1,95 |

0,35 |

0,22 |

|

Linolenic |

0,02 |

0,73 |

0,12 |

0,07 |

|

Arahidonic |

0,02 |

urme |

0,017 |

0,019 |

(Manualul ing. vol II, 2002 )

Continutul in vitamine

Carnea este o sursa buna de vitamine din grupul B. Continutul de vitamine in carnea de porc este dependent de nivelul acestora in hrana consumata de porcul in viata. La rumegatoare, microflora intestinala poate sintetiza vitaminele din grupul B, chiar daca acestea nu se gasesc in furajele integrate.

Continutul in vitamine al carnii de vita si porc (raportate la 100g parte comestibile)

Tabelul 7

|

Indicatorul |

Carne de vita |

Carne de porc |

||||

|

Tesut Muscular |

Carne vita I |

Carne vita II |

Tesut muscular |

Porcine de carne |

Porcine Grase |

|

|

Vitamina A, mg |

|

urme |

urme |

|

urme |

Urme |

|

Vitamina E, mg |

|

0,57 |

|

|

|

|

|

Vitamina C, mg |

Urme |

urme |

urme |

urme |

urme |

Urme |

|

Vitamina B6, mg |

0,42 |

0,37 |

0,39 |

0,50 |

0,33 |

0,30 |

|

Vitamina B12, μg |

3,00 |

2,60 |

2,80 |

1,10 |

|

|

|

Biotina, μg |

3,50 |

3,04 |

3,25 |

4,50 |

|

|

|

Niacina, mg |

5,40 |

4,70 |

5,00 |

3,90 |

2,60 |

2,20 |

|

Acid pantotenic mg |

0,60 |

0,50 |

0,56 |

0,70 |

0,47 |

0,37 |

|

Riboflavina mg |

0,20 |

0,15 |

0,18 |

0,20 |

0,14 |

0,10 |

|

Tiamina, mg |

0,10 |

0,06 |

0,07 |

0,84 |

0,52 |

0,40 |

|

Folacina, μg |

9,60 |

8,40 |

8,90 |

6,10 |

4,10 |

3,10 |

|

Colina, mg |

|

70 |

|

|

75 |

|

(Manualul ing. vol II, 2002)

Continutul in substante minerale

Carnea este o sursa bogata in fier, sodiu, potasiu, insa calciul se gaseste in cantitate redusa. Fosforul, sulful si clorul se gasesc in cantitati mai mari si din aceasta cauza carnea are actiune acidifianta in organismul uman. In carne se gasesc si alte substante minerale necesare pentru organismul uman: cobalt, aluminiu, cupru, mangan, zinc, magneziu etc.

Continutul in substante minerale al carnii de porc si vita ( raportare la 100g parte comestibila )

Tabelul 8

|

Indicatorul |

Carne de porc |

Carne de vita |

|

Cenusa, % |

0,9 |

1,0 |

|

Macroelemente, mg |

|

|

|

Potasiu |

316,0 |

355,0 |

|

Calciu |

8,0 |

10,2 |

|

Magneziu |

27,0 |

22,0 |

|

Sodiu |

64,8 |

73,0 |

|

Sulf |

220,0 |

230,0 |

|

Fosfor |

170,0 |

188,0 |

|

Clor |

48,6 |

59,0 |

|

Microelemente, μg |

|

|

|

Fier |

1940,0 |

2900,0 |

|

Iod |

6,6 |

7,2 |

|

Cobalt |

8,0 |

7,0 |

|

Mangan |

28,5 |

35,0 |

|

Cupru |

96,0 |

182,0 |

|

Molibden |

13,0 |

11,6 |

|

Nichel |

12,3 |

8,6 |

|

Staniu |

30,0 |

75,7 |

|

Fluor |

69,3 |

63,0 |

|

Crom |

13,5 |

8,2 |

|

Zinc |

2070,0 |

3240 |

(Manualul ing. vol II, 2002)

2.1.3. Proprietatile organoleptice ale materiilor prime folosite la fabricarea cremwurstilor

Proprietati fizico–chimice

Tabelul 8

Caracteristici |

Conditii de admisibilitate |

Metode de analiza |

||

|

Starea termica a carnii |

||||

|

Zvantata |

Refrigerata |

Congelata |

||

|

Azot usor hidrolizabil, mg NH3/100 g, max. |

20 |

35 |

35 |

STAS 9065/7–74 |

|

pH |

5,6–6,2 |

5,6–6,2 |

5,6–6,2 |

STAS 9065/8–74 |

|

Reactia pentru hidrogen sulfurat |

negativa |

Negativa |

negativa |

STAS 9065/11–75 |

|

Reactia Kreis |

negativa |

Negativa |

negativa |

STAS 9065/10–75 |

|

Reactia pentru identificarea amoniacului (metoda cu reactiv Nessler) |

negativa |

Negativa |

negativa |

STAS 9065/7–74 |

(Manualul ing. vol I, 1998)

2.1.4. Depozitarea materiilor prime

Carnea de bovine si porcine zvantata sau refrigerata se depoziteaza in camere frigorifere, agatandu–se fiecare sfert (de bovine) si jumatate (de porcine) pe un cui sau carlig. In camerele frigorifice trebuie ca temperatura sa fie de 0 … +5 C.

Carnea se depoziteaza pe loturi pentru a fi prelucrata in ordinea sosirii ei. Perioada maxima de depozitare nu trebuie sa depaseasca 3 zile.

Slanina sarata se pastreaza de asemenea in frigorifer, asezata in stiva, pe gratar. Slanina receptionata proaspata nu se depoziteaza in stiva

2.2. Caracteristicile materiilor auxiliare

Materiile auxiliare care intra in compozitia preparatelor din carne pot fi clasificate in:

– materii auxiliare pentru ameliorarea capacitatii de conservare si inrosire: NaCl, azotitul de sodiu, acidul ascorbic sau izoascorbic, inclusiv sarurile acestora, coloranti naturali;

– materii auxiliare pentru imbunatatirea capacitatii de hidratare: polifosfatii;

– materii auxiliare pentru aromatizare: condimente, plante condimentate, oleorezine, uleiuri esentiale;

– apa potabila racita precum si gheata sub forma de fulgi;

– materii auxiliare pentru imbunatatirea texturii, suculentei precum si pentru imbunatatirea consumurilor specifice, respectiv realizarea unor costuri mai reduse ale produselor finite: derivate proteice de origine vegetala (izolate proteice din soia, concentrate proteice din soia, texturate proteice din soia) precum si din derivate proteice de origine animala (cazeinatul de sodiu, plasma sanguina, globulina eritrocitara, pasta de carne din oase, derivat proteic colagenic); produse amilacee: amidonuri modificate.

2.2.1. Apa potabila

Apa potabila trebuie sa indeplineasca conditiile STAS 1342/1984 din punct de vedere chimic, iar din punct de vedere bacteriologic nu trebuie sa contina germeni patogeni si paraziti (lipsa Escherichia coli /100 ml; lipsa streptococi fecali /50 ml; lipsa sulfitoreducatori /20 ml).

Din punct de vedere al tehnologiei produselor de carne, nivelul

de clor rezidual liber trebuie sa fie limitele admisibile (0,1 – 0,25

mg/dm3), deoarece in cantitate mare favorizeaza descompunerea

acidului ascorbic iar in combinatie cu fenolii existenti in apa

sau folositi ca aditivi (fum lichid, aroma de fum), formeaza

clorfenoli, cu miros particular persistent. In aceasta directie,

compusii fenolici din apa clorinata trebuie sa fie zero,

admitandu–se exceptional 0,001 mg /dm3. In apa

neclorinata compusii fenolici trebuie sa fie maximum 0,01 mg/dm3

si in mod exceptional 0,030 mg/dm3. Apa potabila este

folosita ca adaos la fabricarea bradtului, la prepararea saramurilor

si la igienizare.

Din punct de vedere al tehnologiei produselor de carne, nivelul

de clor rezidual liber trebuie sa fie limitele admisibile (0,1 – 0,25

mg/dm3), deoarece in cantitate mare favorizeaza descompunerea

acidului ascorbic iar in combinatie cu fenolii existenti in apa

sau folositi ca aditivi (fum lichid, aroma de fum), formeaza

clorfenoli, cu miros particular persistent. In aceasta directie,

compusii fenolici din apa clorinata trebuie sa fie zero,

admitandu–se exceptional 0,001 mg /dm3. In apa

neclorinata compusii fenolici trebuie sa fie maximum 0,01 mg/dm3

si in mod exceptional 0,030 mg/dm3. Apa potabila este

folosita ca adaos la fabricarea bradtului, la prepararea saramurilor

si la igienizare.

2.2.2. Substante pentru conservare si gust

Sarea comestibila

Sarea se foloseste la fabricarea preparatelor de carne ca materie auxiliara de baza, datorita proprietatilor ei gustative si conservante.

Rolul principal il are proprietatea de a fi un bun

conservant, deoarece sararea, combinata cu pastrarea la

temperaturi joase (0 C…+4 C) impiedica dezvoltarea microorganismelor care

produc alterarea carnii.

Rolul principal il are proprietatea de a fi un bun

conservant, deoarece sararea, combinata cu pastrarea la

temperaturi joase (0 C…+4 C) impiedica dezvoltarea microorganismelor care

produc alterarea carnii.

Sarea mai are, pe langa actiunea conservanta, si proprietatea de a condimenta, dand un gust placut alimentelor, ceea ce are ca urmare stimularea apetitului, imbunatatirea digestiei si asimilarii.

Sarea utilizata la preparatele de carne este sarea gema comestibila si trebuie sa corespunda prevederilor din STAS 1465–72.

2.2.3. Substante pentru asigurarea culorii

Azotitul de sodiu si azotitul de potasiu (NaNO2, KNO2)

Azotitul de Na si cel de K, denumiti in practica si nitrit, au acelasi rol la fabricarea preparatelor de carne ca si azotatul, cu deosebirea ca se comporta mai activ, de unde si numele de “silitra rapida”.

Azotitul de Na si cel de K sunt produse ce

rezulta in urma procesului de reducere a azotatului.

Azotitul de Na si cel de K sunt produse ce

rezulta in urma procesului de reducere a azotatului.

Datorita faptului ca azotitul are o actiune mai puternica se foloseste la conservarea carnii in cantitati mult mai mici decat azotatul.

Azotitul trebuie sa corespunda proprietatilor fizico–chimice, prevazute in standardul in vigoare si se verifica atent la receptia calitativa, efectuata cu strictete de catre organele CTC prin analiza de laborator

Azotitul se utilizeaza pentru obtinerea culorii de sarare, avand si actiune antiseptica. Azotitul intra in componenta amestecului de sarare B si in compozitia saramurilor de injectare si imersie

Ascorbatii

Acidul ascorbic si sarurile de sodiu respectiv

acidul izoascorbic si sarurile sale de sodiu se adauga in

proportie de 300–400 mg/kg compozitie si numai dupa ca la

cuterizare s–a adaugat amestecul de sarare B. in conditiile

adaugarii de acid ascorbic, culoarea rosie se formeaza

rapid si este stabila la lumina si oxigen (nu mai este

necesara maturarea bradtului pentru formarea culorii). Sub forma de

ascorbat de sodiu, se utilizeaza si in saramuri de concentratii

10–25% in proportie de 0,7–1,5% (saramuri de injectare, acoperire,

malaxare).

Acidul ascorbic si sarurile de sodiu respectiv

acidul izoascorbic si sarurile sale de sodiu se adauga in

proportie de 300–400 mg/kg compozitie si numai dupa ca la

cuterizare s–a adaugat amestecul de sarare B. in conditiile

adaugarii de acid ascorbic, culoarea rosie se formeaza

rapid si este stabila la lumina si oxigen (nu mai este

necesara maturarea bradtului pentru formarea culorii). Sub forma de

ascorbat de sodiu, se utilizeaza si in saramuri de concentratii

10–25% in proportie de 0,7–1,5% (saramuri de injectare, acoperire,

malaxare).

2.2.4. Substante pentru imbunatatirea calitatii tehnologice ale materiilor prime si a legaturii si consistentei produselor

Polifosfatii

Amestecul de polifosfati, cunoscut sub denumirea comerciala de polifosfati de Na se realizeaza in principal din amestecul in diferite proportii de tripolifosfat, hexametafosfat si pirofosfat de Na.

Amestecul de polifosfati de Na se utilizeaza pentru fabricarea bradtului din carne rece, deoarece prezinta o serie de avantaje, din care cele mai importante sunt urmatoarele:

– mareste si stabilizeaza la un grad convenabil puterea naturala a carnii de legare a apei, in timpul fabricarii bradtului; cresterea randamentului in produsul de 2–7 %;

– favorizeaza retinerea sucului celular si deci sporeste fragezimea carnii;

– ajuta la emulsionarea grasimilor din carne; emulsia devine stabila, apa nu se mai separa de grasime si, in felul acesta, se previne fenomenul de taiere a bradtului;

– se reduc pierderile in greutate la afumarea si fierberea preparatelor de carne, deoarece se inlatura scurgerile de suc;

– sortimentele isi pastreaza aroma completa, intrucat in timpul fierberii aceasta nu se mai pierde o data cu sucul carnii.

Polifosfatii sunt indicati si in cazul folosirii in fabricatie a carnii congelate, ajutand acesteia sa–si recapete, dupa decongelare, puterea de legare a apei si de retinere a sucului celular.

La receptia amestecului de polifosfati se va efectua un examen de laborator atent, verificandu–se compozitia chimica.

Izolatele proteice

Izolatele proteice reprezinta forma cea mai rafinata a derivatelor proteice deoarece contin minim 90% proteine.

Izolatele proteice se utilizeaza in proportie de 1,5–2% si se hidrateaza in proportie de 1:4.

Izolatele proteice se folosesc in preparatele din carne deoarece:

– au capacitate de emulsionare si de stabilizare a emulsiilor;

– cresc capacitatea de absorbtie si retinere a apei;

– cresc consistenta si creeaza proprietati de masticatie la aceste produse;

– formeaza geluri si maresc vascozitatea amestecurilor;

– au capacitatea de formare a spumelor.

Pe langa aceste caracteristici, adaosul de izolate proteice vegetale in preparatele din carne maresc valoarea nutritiva a acestora prin aportul de proteine valoroase.

2.2.5. Substante pentru imbunatatirea gustului si mirosului

Condimentele

Condimentele sunt produse de origine vegetala care

se folosesc in doze moderate pentru a imbunatati gustul si

mirosul produselor de carne, contribuind astfel la stimularea poftei de mancare

si a proceselor de digestiei.

Condimentele sunt produse de origine vegetala care

se folosesc in doze moderate pentru a imbunatati gustul si

mirosul produselor de carne, contribuind astfel la stimularea poftei de mancare

si a proceselor de digestiei.

Condimentele se prezinta sub forme diferite, dupa partile plantelor de la care provin: fructe, muguri de flori, frunze, bulbi, coaja, radacini, fiecare avand forma, gustul si aroma specifica:

– fructe: piper, nucsoara, ienibahar, coriandru, chimen, chimion, boabe de ienupar, boia de ardei etc;

– muguri florali: cuisoarele;

– frunze: dafinul, maghiranul sau maioranul;

– bulbi: ceapa, usturoiul;

– coaja: scortisoara;

– radacini: ghimberul;

– planta intreaga: cimbrul, cimbrisorul.

Proprietatile aromatice si gustative sunt date de uleiurile eterice pe care la contin. Unele condimente contin uleiuri eterice pe care la contin. Unele condimente contin uleiuri eterice specifice, iar altele au un amestec de arome, datorita numarului diferit de componenti: alcooli, esteri, fenoli, terpeni etc.

Pe langa componentele aromate, condimentele mai contin substante proteice, hidrati de carbon, grasimi, tanin, saruri minerale etc.

Deoarece condimentele au o mare incarcatura bacteriana, fapt de contribuie la contaminarea preparatelor de carne, se impune ca la receptia lor si inainte de folosire sa se faca un atent examen microbiologic.

In obtinerea cremwurstilor, se folosesc urmatoarele condimente:

– piperul negru care se obtine prin uscarea

fructelor plantei tropicale Piper nigrum, fiind apreciat pentru gustul sau

picant si aroma sa caracteristica. Piperul alb se

obtine prin decorticarea boabelor de piper negru. Piperul trebuie sa

corespunda conditiilor de calitate impuse de STAS 9763/ 775;

– piperul negru care se obtine prin uscarea

fructelor plantei tropicale Piper nigrum, fiind apreciat pentru gustul sau

picant si aroma sa caracteristica. Piperul alb se

obtine prin decorticarea boabelor de piper negru. Piperul trebuie sa

corespunda conditiilor de calitate impuse de STAS 9763/ 775;

– aroma de piper sau condimenrul universal este un amestec de plante medicinale si aromatice. Conform STR 79–83, in functie de compozitie se produc doua variante de condiment universal I si II

Produsul este fabricat de trustul PLAFAR.

Condimentul universal se prezinta sub forma de pulbere fina, omogena, de culoare brun–roscata, caracteristica amestecului de plante condimentare, cu gust si miros placut, aromat.

Poate inlocui in cantitati echivalente piperul din retetele preparatelor din carne.

– nucsoara este samburele copt si uscat din

fructul arborelui tropical Myristica fragrans. Este de culoare bruna

si marmorat pe sectiune. Afara de aroma foarte fina de

muscat, nucsoara are si proprietati antioxidante;

– nucsoara este samburele copt si uscat din

fructul arborelui tropical Myristica fragrans. Este de culoare bruna

si marmorat pe sectiune. Afara de aroma foarte fina de

muscat, nucsoara are si proprietati antioxidante;

– boiaua de ardei se abtine din ardei rosu

uscat si macinat marunt. Acest condiment se foloseste sub

forma de boia de ardei dulce si boia de ardei iute, ale caror

caracteristici trebuie sa corespunda normelor de calitate indicate de

STAS 1793–77.

– boiaua de ardei se abtine din ardei rosu

uscat si macinat marunt. Acest condiment se foloseste sub

forma de boia de ardei dulce si boia de ardei iute, ale caror

caracteristici trebuie sa corespunda normelor de calitate indicate de

STAS 1793–77.

– usturoiul este bulbul plantei Allium sativum. Are gust

iute si miros caracteristic, patrunzator si persistent. La

receptie trebuie sa se incadreze indicatiilor prevazute in

STAS 1425–80. Principiul activ al usturoiului este uleiul eteric cu cele

doua componente ale sale: disulfura de propil si alil si

disulfura de dialil. La fabricarea preparatelor din carne, se foloseste

tocat.

– usturoiul este bulbul plantei Allium sativum. Are gust

iute si miros caracteristic, patrunzator si persistent. La

receptie trebuie sa se incadreze indicatiilor prevazute in

STAS 1425–80. Principiul activ al usturoiului este uleiul eteric cu cele

doua componente ale sale: disulfura de propil si alil si

disulfura de dialil. La fabricarea preparatelor din carne, se foloseste

tocat.

– aroma de usturoi depusa pe suport solid (conform STR 11871–86) se obtine din aroma de usturoi (conform STR 11873–86) si faina din seminte de macese. Aroma de usturoi este amestec de fractii volatile naturale si polisulfuri de alil obtinute prin sinteza. Conform STR 11871–86 – termenul de valabilitate este de 6 luni de la data fabricatiei.

– coriandrul este fructul plantei Coriandrum sativum,

care se cultiva in special in

nordul Moldovei. Fructul (uscat) –

are marimea boabelor de piper, de culoare galben–cenusie.Gustul aromat

si placut dat de linalool, alcooli si hidrocarburi terpenice, il face sa aiba o larga

intrebuintare in industria preparatelor din carne. Se foloseste sub

forma macinata. Fructele de coriandru trebuie sa

corespunda conditiilor de calitate impuse de STR 926–83.

– coriandrul este fructul plantei Coriandrum sativum,

care se cultiva in special in

nordul Moldovei. Fructul (uscat) –

are marimea boabelor de piper, de culoare galben–cenusie.Gustul aromat

si placut dat de linalool, alcooli si hidrocarburi terpenice, il face sa aiba o larga

intrebuintare in industria preparatelor din carne. Se foloseste sub

forma macinata. Fructele de coriandru trebuie sa

corespunda conditiilor de calitate impuse de STR 926–83.

– chimenul este fructul copt si uscat al plantei Carvum carvi. Planta se cultiva

mai ales in Ardeal. Fructul uscat are

marimea de cca. 1/3–4 mm, de culoare cenusie. Fructele de chimion

trebuie sa corespunda conditiilor de calitate impuse de STR 28–80. Gustul chimenului putin iute

si mirosul aromat sunt date de uleiul eteric al carui principal component

este o cetona terpenica–carvona. Chimenul se utilizeaza sub forma

macinata.

– chimenul este fructul copt si uscat al plantei Carvum carvi. Planta se cultiva

mai ales in Ardeal. Fructul uscat are

marimea de cca. 1/3–4 mm, de culoare cenusie. Fructele de chimion

trebuie sa corespunda conditiilor de calitate impuse de STR 28–80. Gustul chimenului putin iute

si mirosul aromat sunt date de uleiul eteric al carui principal component

este o cetona terpenica–carvona. Chimenul se utilizeaza sub forma

macinata.

– cimbrul (Satureia Hortensis) este o planta condimentara de la care se foloseste tulpina, frunzele si semintele in stare uscata. Principiul condimentar activ al cimbrului este uleiul eteric, a carui componenta principala este carcacrolul care ii determina aroma specifica. Cimbrul de cultura trebuie sa corespunda conditiilor de calitate impuse de STR 29–80.

2.2.6. Adaosuri folosite la fabricarea cremwustilor

Pigment din sange integral

Pigmentul rosu de sange, de porc sau de vita este o materie secundara care se foloseste la fabricarea preparatelor din carne, avand rol de imbunatatire a culorii acestora. Pentru fabricarea pigmentului rosu de sange se foloseste sangele proaspat de porc sau de vita, recoltat in conditii igienico–sanitare pentru produse alimentare, in abatoarele autorizate in acest sens. Pigmentul rosu de sange, trebuie sa corespunda conditiilor de calitate impuse de STR 3038–85.

Faina din soia

Izolatul proteic din soia trebuie sa corespunda conditiilor de calitate impuse de STR 1784–84 si 33264–85 si fiselor tehnice de import. Concentratul sau faina de soia, se cantaresc pe sarje de fabricatie si se folosesc in fabricatie, la malaxarea carnii cu saramura si derivate proteice sau direct la fabricarea bradtului.

Emulsia de sorici

Emulsia de sorici contine: sorici crud nedegresat, curatat si spalat sau sorici si tendoane de pe picioarele de porc; sare; supa fierbinte rezultata de la fierberea soricului sau picioarelor de porc.

2.2.7. Depozitarea materiilor auxiliare

Sarea, livrata in saci de hartie, se aseaza in stive pe loturi de receptie, in incaperi uscate, in care nu se gasesc substante toxice sau cu miros strain, deoarece sarea absoarbe foarte usor mirosul altor produse.

In timpul depozitarii si manipularii, trebuie acordata toata atentia starii de igiena in care se executa aceste operatiuni, deoarece sarea poate fi si un mediu prielnic pentru dezvoltarea unor microorganisme nedorite, obisnuite sa traiasca in solutii concentrate de sare sau chiar in sare.

Azotitul de sodiu, fiind higroscopic si avand insusirea de a absorbi usor mirosurile straine, precum si datorita faptului ca este foarte toxic, trebuie pastrat cu mare atentie, in incaperi speciale, sub cheie.

Este necesar sa se verifice, foarte atent, de catre laboratorul intreprinderii, calitatea azotatului si azotitului.

Amestecul de polifosfati se pastreaza in incaperi uscate, fara materii cu mirosuri straine, asezat in locuri determinate si in ambalaje originale acoperite (fiind higroscopic).

Condimentele, avand o incarcatura mare de bacterii trebuie pastrate in incaperi curate, uscate, racoroase, aerisite, destinate numai acestui scop. Umiditatea acestor camere nu trebuie sa depaseasca 75%, deoarece condimentele absorb usor umiditatea din camera si tind sa se altereze.

O atentie deosebita trebuie acordata dezinfectarii si deratizarii acestor spatii.

Condimentele trebuie pastrate in ambalajul original (pungi, saci, ladite etc.), care se aseaza in stive sau pe rafturi.

Condimentele trebuie pastrate intregi, macinandu–se numai cantitatea necesara pentru ziua respectiva, deoarece uleiurile eterice volatile pe care le contin se evapora repede, reducand valoarea condimentara.

Manipularea condimentelor trebuie facuta cu o scafa sau cu o lingura inoxidabila, in nici un caz nu e permisa manipularea cu mana.

Usturoiul se pastreaza in incaperi uscate, asezat in strat subtire. Se controleaza periodic pentru a se inlatura ceea ce eventual s–a alterat.

Izolatul proteic se vor pastra in loc uscat si racoros, ferit de lumina si umiditate. Temperatura maxim admisa in aceste locuri este 25 C. aceste produse se pastreaza ambalate in saci de polietilena si cutii de carton cu greutatea de 20–25 kg.

2.3. Principalele caracteristici ale materialelor

Membrane pentru preparatele din carne:

Membranele folosite in industria carnii pot fi:

– naturale, obtinute de la bovine, porcine, ovine dupa tehnologiile speciale si conservate prin sarare sau uscare;

– semisintetice, pe baza de produse naturale animale (membrane colagenice);

– sintetice, care pot fi pe baza de vascoza sau pe baza de material plastic (poliamidice).

Ideal, membranele trebuie sa indeplineasca urmatoarele conditii:

– sa aiba permeabilitate la vaporii de apa si gaze. Aceasta permeabilitate este obligatorie pentru membranele utilizate la salamurile crude, unde este necesara eliminarea apei si CO2 si penetrarea moderata a O2. Permeabilitatea este necesara si la salamurile semiafumate unde trebuie eliminata o cantitate de apa. Permeabilitatea nu este necesara la prospaturi, unde trebuie sa se mentina un consum specific subunitar, dar membranele impermeabile prezinta dezavantajul mentinerii exudatului de grasime + apa intre membrana si compozitie, ceea ce duce la un aspect necorespunzator al produsului finit;

– sa fie retractibile, adica sa urmeze reactia compozitiei, calitatea necesara in cazul salamurilor crude si salamurilor semiafumate mai puternic deshidratate (de exemplu salamul de vara);

– sa adere la compozitie, insa sa se desprinda usor de aceasta, dupa felierea produsului;

– sa aiba rezistenta la umplere, legare sau clipsare cat mai compacta;

– sa fie rezistente la tratament termic uscat si umed (afumare calda, pasteurizare), cand trebuie sa se comporte ca membrane elastice (sa nu se rupa, sa nu se crape);

– sa aiba diametrul constant pe toata lungimea lor;

– sa nu prezinte miros care poate fi preluat de pasta;

– sa poata fi colorate si imprimate si sa aiba luciu caracteristic.

Toate proprietatile mentionate nu pot fi indeplinite de acest tip de membrana; de aceea, in cazul membranelor semisintetice si sintetice s–au realizat tipuri de membrane cu utilizari specifice (pentru anumite preparate).

Membrane naturale pot fi uscate sau sarate, originale sau calibrate. El prezinta calitati de rezistenta, elasticitate, inclusiv permeabilitate, dar nu au diametrul uniform pe toata lungimea si de conditiile de conservare. Principalele membrane naturale folosite sunt prezentate in tabelul urmator.

Denumirea si caracteristicile dimensionale ale membranelor naturale:

Tabelul 9

|

Denumire anatomica |

Denumire comerciala |

Bovine |

Porcine |

Ovine |

|||

|

L (m) |

Ф (cm) |

L (m) |

Ф (cm) |

L (m) |

Ф (cm) |

||

|

Intestine subtiri |

Mate subtiri |

28–40 |

3,6 |

13–35 |

2,5–40 |

22–28 |

1,4–2,2 |

(Parsan P. 1998)

Nu trebuie folosite membrane naturale cu defecte:

– din timpul vietii animalului (noduli provocati de larve, de paraziti si boli microbiene; abcese, placi si ulceratii; catar intestinal; paraziti);

– din timpul prelucrarii tehnologice (gauri, ferestre, murdarie exterioara; resturi de continut intestinal; resturi de grasime);

– din timpul conservarii (rugina; pete de sare; culoare semischimbata, putrefactie; fermentatie acida; rancezire, zbarcire);

– din timpul conservarii (atacate de molii, de gandaci, de rozatoare, mucegaite).

Inainte de folosire, intestinele de porc si de vita conservate prin sarare se inmoaie in apa (aproximativ 2 ore), se spala cu apa curgatoare si se dezinfecteaza 15 minute cu o solutie de 2‰ permanganat de potasiu, dupa care se spala din nou. Membranele naturale uscate se inmoaie in apa distilata si se leaga la un capat cu sfoara.

Membranele semisintetice sunt membrane colagenice care se caracterizeaza printr–o buna absorbtie a componentelor utile de fum, pot fi stufuite, pot fi imprimate, au retractibilitate buna, sunt usor de taiat la decuparea produsului finit, se desprind usor de produsul finit, au diametrul constant; sunt obtinute la diferite diametre, in functie e produsul la care se utilizeaza.

Membranele semisintetice colagenice au in compozitia lor un anumit procent de colagen (60–80%), plastifianti (glicerol, ulei vegetal), un umectant (sorbitol, celuloza) si in unele cazuri si un colorant (de exemplu, caramel).

Aceste membrane sunt comercializate sub forma de:

1) Role au in general diametrul de 500 mm, metrajul /rola depinzand de diametrul membranei. In general, pentru diametre ale membranei de 32–62 mm, metrajul /rola este de 750 m, iar pentru diametre ale membranei de 66–100 mm, metrajul /rola este de 500 m;

2) Batoanele gofrate sunt batoane cu lungime variabila (35–65 cm) care prin degofrare ajung la lungimi de cativa zeci de metrii. Desi sunt comercializate membranele gofrate care pot atinge diametre ale tubului gofrat de 71 mm, cele mai des utilizate sunt cele utilizate pentru cremwursti care au diametre ale membranei de 18–21 mm, cu lungimi degofrate de 14–20 m/baton gofrat. Aceste membrane gofrate pentru cremwursti prezinta urmatoarele avantaje:

– se folosesc direct din ambalaj (cutie);

– nu necesita inmuiere prealabila;

– sunt comestibile;

– sunt permeabile la umplere cu masini obisnuite si automate.

Solul gofrat se introduce pe teava spritului cu capatul la care orificiul este mai mare.

Membrana proteica negrofata “Cusitin” pentru cremwusti se recomanda sa fie muiata in apa potabila la temperatura de 20 ± 5 C, cu pH–ul de 7,0 ± 0,5. La scaderea pH–ului pana la 5,0 apa se inlocuieste. Durata inmuierii membranelor proteice negrofate pentru cremwusti este de 3–5 min. Nu se admit prelungirea sau reducerea duratei de inmuiere a membranei proteice. Prelungirea duratei de inmuiere duce la slabirea rezistentei si la ruperea lor in timpul umplerii. Din aceleasi motive, dupa umplere membranele nu se stufuiesc. Temperatura maxima de afumare si fierbere a cremwustilor (produse umplute in membrane proteice) trebuie sa fie 85 C respectiv 75 C.

3) Bucati taiate in pachete pot avea lungimi de 200–1500 mm, pachetul continand 100 bucati taiate;

4) Membranele prelegate pot avea lungimi de 200–1000 mm si diametrul maxim de 120 mm. Se executa si ochiul de agatare;

5) Membranele preclipsate pot avea lungimi de 250–1400 mm si diametrul maxim de 165 mm. Se executa si ochiuri de agatare.

Combustibili tehnologici:

La afumarea preparatelor de carne se intrebuinteaza, de obicei lemnul si rumegusul, care, in timpul arderii degaja caldura si produse de distilare uscata. Aceste produse cu insusiri antiseptice si aromatice sunt alcatuite din aldehida formica, acid acetic, fenoli, crezoli etc. Importanta cea mai mare o au fenolii si crezolii deoarece acestia dau aroma placuta, imbunatatesc gustul si mirosul, imprima o culoare placuta.

Specia lemnului are o importanta deosebita, fiind indicate pentru producerea fumului lemnele de esenta tare fag). Face exceptie ienuparul, folosit in productie de circa 10%, numai pentru unele sortimente, carora le da un miros placut.

La receptie, lemnele trebuie sa fie nerasinoase, uscate, fara portiuni putrede, cu umiditatea maxima de 25%.

Ca materiale combustibile se mai folosesc: rumegusul de fag, gazul natural etc.

2.3.1. Depozitarea materialelor

Membranele naturale conservate prin sarare se pastreaza in bazine de ciment sau in recipientii din inox ori din material plastic, in incaperi intunecoase, bine ventilate, racite la circa +4oC.

Membranele uscate si cele artificiale se vor pastra asezate pe rafturi, in incaperi uscate, racoroase pentru a preveni patrunderea si dezvoltarea moliilor.

Sfoara si materialele pentru ambalare vor fi pastrate in incaperi uscate si in conditii igienice.

Combustibilii tehnologici (lemnele si rumegusul) se vor pastra in spatii inchise si uscate, ferite de intemperii.

Materiile prime, materiile auxiliare si materialele vor fi verificate zilnic de catre gestionarii si maistrii sectiilor de fabricatie, luandu–se masuri pentru a se evita infectarea si degradarea calitativa a acestora

2.4. Pregatirea pentru fabricatie

Carnea refrigerata va fi supusa inainte de operatia de transare unui examen amanuntit pentru indepartarea eventualelor impuritati provenite fie din timpul taierii animalelor, fie din cauza unor conditii improprii de transport. De asemenea se vor indeparta semnele marcarii. Carnea va fi sortata dupa starea de ingrasare.

Slanina in cazul cand este congelata, se decongeleaza in camere curate, aerisite, cu o temperatura de 4–6 C, slanina fiind agatata pa carlige. Decongelarea se considera terminata cand temperatura in profunzime ajunge in jurul a 0 C.

Membranele naturale utilizate pentru a fi umplute cu compozitia preparatelor de carne, se pregatesc pentru fabricatie in felul urmator:

– matele sarate se scutura de sare, apoi se inmoaie in apa rece. Matele de vita se tin la inmuiat circa 12 ore, iar cele de porc si de oaie circa 2 ore, inmuierea considerandu–se terminata atunci cand matele incep sa devina elastice. Apa de inmuiere trebuie sa fie curata, potabila si schimbata cat mai des.

Dupa inmuiere, matele se spala in apa curgatoare potabila (rece sau calda), apoi se face o noua verificare a integritatii lor prin umflare sau prin umplere cu apa; cele plesnesc se inlatura; de asemenea se inlatura matele cu gauri precum si cele care au butoni parazitari. Matele care in urma inmuierii si spalarii au ramas totusi murdare se inmoaie din nou in apa calda, razuindu–se bine aceste portiuni. Dupa spalare se dezinfecteaza, tinandu–se minim 15 minute intr–o solutie de 2‰ permanganat de potasiu. Solutia se va prepara zilnic si chiar de mai multe ori pe i. dupa spalare si dezinfectare, matele se taie. Dupa taiere, matele se leaga la un capat cu sfoara, cu nod dublu. Ele se leaga unul langa altul pe aceeasi sfoara formand un sir. Matele sunt apoi taiate separat si asezate in ordine, cu legatura in aceeasi parte, dupa care sunt aduse la sprit, pe masura folosirii lor.

– matele subtiri de porc si oaie nu se leaga dupa spalare, ci se aseaza cu unul din capete pe marginea unui vas cu apa calduta, de jur imprejurul lui. Capetele nu se suprapun, ci se lasa cu distanta intre ele astfel incat sa nu se incurce si sa poata fi usor scoase din vas si introduse pe teava spritului.

– membranele artificiale se pot inmuia chiar la locul de umplere, cu putin inainte de introducerea lor pe teava spritului, dupa indicatiile date de furnizor. O inmuiere indelungata duce la slabirea rezistentei si la ruperea lor in momentul umplerii. Dupa umplere ele nu se stufuiesc, in special cele din celofan.

– membranele din celofan in stare uscata se leaga la un capat foarte strans, pentru ca aluneca sau se pot rupe. In acest scop, mai intai se pliaza capatul, se leaga cu sfoara si se petrece extremitatea libera peste legatura, strangandu–se din nou cu sfoara.

Membranele pregatite nu se vor lasa in incaperi calde, deoarece se altereaza usor. Membranele se pregatesc pentru cel mult 2 ore.

Sarea se pregateste pentru fabricatie prin indepartarea eventualelor impuritati si verificarea umiditatii. Se controleaza de asemenea daca nu a primit mirosuri straine in timpul depozitarii.

Nitritul si amestecul de polifosfati de sodiu se vor verifica foarte atent de catre laboratorul intreprinderii si se vor utiliza in productie conform indicatiilor date de laborator.

Condimentele se pregatesc pentru fabricatie prin: indepartarea eventualelor impuritati (prin cernere sau vanturare) macinarea foarte fina cu mari speciale; prepararea amestecului de condimente specific fiecarui sortiment (conform retetelor); cantarirea pentru fiecare malaxor in parte; ambalarea lor in cutii sau pungi de material plastic care apoi se eticheteaza. Condimentele bine curatate prin vanturare uscata au o incarcatura microbiana mai redusa.

Usturoiul se curata de invelis si radacini, se toaca la Volf prin sita cu ochiuri de 2–3 mm si se foloseste proaspat sau conservant cu 5% sare. Usturoiul conservat se pastreaza in butoaie, maxim 3 luni, la temperatura de 0…+5 C. Se poate utiliza si usturoi praf in raport de 1:4 fata de cantitatea de usturoi crud.

2.5. Cantarirea materiilor prime si auxiliare

Materiile prime si auxiliare necesare

fabricarii preparatelor din carne se cantaresc la scoaterea din

depozitele de semifabricate si de pastrare.

Materiile prime si auxiliare necesare

fabricarii preparatelor din carne se cantaresc la scoaterea din

depozitele de semifabricate si de pastrare.

Cantarirea se realizeaza pentru fiecare produs in parte conform retetelor. Este interzisa completarea sau inlocuirea in timpul cantaririi cu alte materii prime sau auxiliare.

Pentru cantarire se folosesc cantare semiautomate care pot cantari pana la 500 kg, cu precizie de 0,01 kg.

|

CAPITOLUL III. PROCESUL TEHNOLOGIC DE OBTINERE A PRODUSULUI

3.1. Consideratii tehnologice

Procesul tehnologic de fabricatie a prospaturilor este asemanator, deosebindu–se in ceea ce priveste proportia de materii prime si auxiliare precum si durata de afumare si fierbere care este in functie de diametrul membranei. Schema tehnologica generala cuprinde urmatoarele faze: transare, dezosare, ales → srotuire → sarare → maturare → preparare bradt → umplere in membrane → zvantare → afumare calda → fierbere → racire → etichetare → depozitare.

Carnea desinata fabricarii cremwustilor se supune operatiunilor de transare, dezosare si ales.

Transarea este operatia prin care sferturile si jumatatile sunt impartite in portiuni anatomice mari.

La transarea carnii de bovine a primita in sferturi anterioare si posterioare se obtin urmatoarele piese anatomice: spata, gat, cosul pieptului, rasol anterior, muschi, vrabioara cu fleica, pulpa si rasol din spate.

La transarea carnii de porc (jumatati) se obtin urmatoarele piese anatomice: slanina, muschiuletul, rasolul din fata, spata, gusa, garful, pieptul, pulpa, rasolul din spate.

Dezosarea este operatiunea prin care carnea se desprinde de pe oase. Alesul carnii este operatia prin care se sorteaza carnea pe calitati, dupa valoarea alimentara, luandu–se drept criteriu de sortare cantitatea de tesut conjunctiv. Prin alesul carnii se separa portiuni cum sunt: tendoanele, fasciile de acoperire, aponevrozele, cordoanele vasculare si nervoase, cartilajele si se indeparteaza resturile de oase. O data cu alegerea flaxurilor se separa si grasimea.

Prin aceasta operatie se face si portionarea carnii in bucati mai mici (100–300 g) si impartirea acestora pe calitati.

Carnea de vita este aleasa pe trei calitati, in functie de cantitatea de tesut conjunctiv pe care o contine:

– calitatea I, care contine pana la 6% tesut conjunctiv;

– calitatea a II–a, care contine pana la 20% tesut conjunctiv;

– calitatea a III–a, care contine peste 20% tesut conjunctiv.

Carnea de porc aleasa, dupa cantitatea de grasime, se sorteaza in:

– carne grasa (50% grasime intramusculara);

– carne semigrasa (30–35% grasime intramusculara);

– carne slaba (< 10% grasime intramusculara).

Este de dorit ca in sectiile destinate acestor operatiuni (denumite sectii de transare) sa fie o temperatura de 10 C, o umiditate relativa de circa 80%. Aceste sectii trebuie sa fie bine aerisite si luminate. Ele trebuie sa indeplineasca toate conditiile igienico–sanitare si de tehnica a securitatii muncii.

Operatiile de dezosare–alegere se executa pe mese de inox prevazute cu blaturi din plastic. Sectia de transare este dotata cu linie aeriana pentru transare cu blaturi de plastic, cutite si satare, masini de desoricat, tavi din inox si plastic, carucioare din inox, cantare, sterilizatoare pentru cutite, igiena personala a lucratorilor este strict controlata.

3.2. Pregatirea semifabricatelor

Prin semifabricate se inteleg toate produsele comestibile obtinute de la sectia de transare care au fost pregatite in vederea folosirii lor la fabricarea preparatelor de carne.

Deoarece calitatea produsului finit este influentata direct de felul cum au fost pregatite si conservate semifabricatele, aceste operatiuni trebuie facute cu mare atentie de persoane cu o buna pregatire profesionala si in conditii perfecte de igiena.

Cea mai mare parte a preparatelor de carne au la baza semifabricate care sunt intai tratate cu diferite amestecuri de sarare pentru conservare si maturate in camere frigorifice.

Pentru atingerea scopului final–obtinerea unor produse de cea mai buna calitate–este necesar sa se cunoasca si sa se urmareasca indeaproape transformarile ce se produc in semifabricate in timpul procesului tehnologic

3.3. Pregatirea srotului

Sararea carnii este cea mai raspandita metoda de conservare a carnii si se aplica, de obicei, in combinatie cu frigul.

Carnea trebuie sa fie sarata la temperaturi intre 2…4 C.

La sarare se foloseste, pe langa sare, si un amestec de sarare prin care se urmareste si ameliorarea gustului si culorii carnii. Acest amestec de sarare ajuta la formarea unei culori roz–rosietice, caracteristica preparatelor de carne.

La formarea amestecurilor de sarare se foloseste azotatul de Na sau de K, azotitul de Na sau de K si, la unele specialitati, zaharul.

Azotatul si azotitul sunt folosite pentru mentinerea culorii caracteristice carnii proaspete.

Inrosirea carnii nu este produsa de azotati sau azotiti, ci de produsul rezultat din reducerea lor si anume oxidul de azot.

Zaharul, pe langa rolul de atenuare a gustului sarat, are si rolul de a stabiliza culoarea rosie specifica a carnii, precum si de a inhiba flora bacteriana de putrefactie.

Uneori se foloseste numai sare, fara adaos de azotat si azotit (la slanina).

Metodele de sarare, in functie de modul de utilizare a substantelor de sarare, (in stare solida sau in solutie) sunt urmatoarele: sararea uscata, sararea umeda si sararea mixta.

Carnea pentru mezeluri, taiata in prealabil in bucati se supune sararii uscate, amestecurile de sarare fiind de 2 tipuri (in functie de compozitia lor):

– amestec de sarare “A” (cu efect mai lent de maturare)

– amestec de sarare “B” (cu efect rapid de maturare)

Sararea carnii cu amestecul de sarare “B” se face folosind 2,6 kg amestec de sarare la 100 kg carne.

Amestecul de sarare “B” contine 100 kg sare marunta; 0,5 kg azotit de Na.

Prepararea acestui amestec se face in felul urmator: se iau 1 kg sare, 0,800 kg azotat de Na si 0,200 kg azotit de Na sau 0,500 kg sare si 0,500 kg azotit de Na si se introduc intr–un malaxor ce se afla in stare de functiune. In timp ce malaxorul functioneaza, se adauga sare, putin cate putin, pana se completeaza cele 100 kg. Amestecul astfel obtinut se malaxeaza inca 5 minute.

Verificarea omogenitatii amestecului de sarare se efectueaza de catre laboratorul fabricii. Acest control se executa astfel: din sarja de amestec se iau cu o sonda 2–3 probe, a cate 200–300 g fiecare, din diferite puncte ale amestecului. Dozarea nitritului se face prin metoda Griess. Daca la rezultatele probelor se constata diferente de ordinul zecilor, se va continua malaxarea inca 2–3 minute.

Pentru a deosebi sarea simpla de amestecurile de sarare, in timpul malaxarii acestora se va adauga o cantitate de 0,2 kg boia de ardei care da o nuanta galbuie.

Amestecurile de sarare se vor ambala in saci cu pereti dubli (polietilena cu hartie), fiecare sac avand greutate neta de 20–25 kg. Sacii se eticheteaza si se depoziteaza in camere uscate, asezati pe gratare de lemn fara sa vina in contact direct cu pardoseala.

Este obligatoriu ca amestecul de sarare sa fie folosit in termen de cel mult 3 luni.

Dupa ce se alege carnea de vita si cea de porc, se taie in bucati de 200–300 g, se cantareste si se aseaza in cuva malaxorului, adaugandu–se amestecul de sarare indicat anterior inclusiv polifosfatii. Amestecarea se face pana cand se omogenizeaza carnea cu amestecul de sarare si polifosfatii. Dupa aceasta operatie, carnea sarata (srotul) se scoate si se aseaza in ciubere (curate si dezinfectate in prealabil), cu o capacitate de circa 200 litri.

Ciuberele cu srot se transporta in frigorifer, unde se aseaza lasandu–se cai de acces intre ele.

Se recomanda ca srotul sa se tina in frigorifer pentru maturat, la o temperatura de circa +4 C, timp de 24–36 ore (in cazul folosirii amestecului de sarare “B”).

In cazul cand este necesar sa se micsoreze timpul de maturare a srotului, carnea se va toca la Wolf prin Vorschneider (un cutit special) sau prin sita cu ochiuri de 20 mm. Si in acest caz, timpul de maturare este de minimum 16 ore. Sroturile se pot pastra si mai mult de 4 zile, avandu–se grija sa se asigure conditiile necesare si sa se faca zilnic un control exigent.

3.4. Prepararea bradtului din carne maturata ca srot

Bradtul. Bradtul este o pasta de legatura cu caracteristici de adezivitate si vascozitate care se utilizeaza ca parte componenta la fabricarea mezelurilor cu structura omogena sau eterogena, carora le asigura consistenta, elasticitate, suculenta.

Bradtul se obtine prin tocarea mecanica fina a carnii, in special a carnii de bovina, cu ajutorul masinilor de tocat fin (cutere, masini cu cutite si site, mori coloidale), dupa o prealabila maruntire la wolf prin sita de 3 mm.

Pentru asigurarea caracteristicilor optime ale pastei, la prelucrarea mecanica se adauga apa racita, NaCl, iar daca se obtine din carne rece se adauga si polifosfati. Mentinerea culorii rosii este asigurata prin adaos de azotiti.

Din punct de vedere fizic, bradtul este o dispersie.

Faza dispersata este alcatuita in principal din:

– particule de carne cu dimensiuni < 80 µm;

– particule de tesut gras (slanina) cu dimensiuni cuprinse intre 120 si 160 µm (aceste particule sunt reduse ca numar deoarece se utilizeaza carne de la animale tinere cu continut redus de grasime);

– fragmente de tesut conjunctiv, vase de sange si limfatice, tesuturi nervoase;

– particule de grasime ovala care sunt emulsionate;

– bule de aer.

Faza de dispersie este reprezentata de o solutie electrolitica–gelica formata din apa adaugata in care sunt dizolvate NaCl, NaNO2, polifosfatii, substanta extractive azotate si neazotate precum si proteine extrase din carne (sarcoplasmatice si in special miofibrilare).

Numai o parte din particulele fazei dispersate trec in faza de dispersie (solutia electrolitica–gelica) avand in vedere raportul cantitativ dintre ele.